I riassunti , gli appunti i testi contenuti nel nostro sito sono messi a disposizione gratuitamente con finalità illustrative didattiche, scientifiche, a carattere sociale, civile e culturale a tutti i possibili interessati secondo il concetto del fair use e con l' obiettivo del rispetto della direttiva europea 2001/29/CE e dell' art. 70 della legge 633/1941 sul diritto d'autore

Le informazioni di medicina e salute contenute nel sito sono di natura generale ed a scopo puramente divulgativo e per questo motivo non possono sostituire in alcun caso il consiglio di un medico (ovvero un soggetto abilitato legalmente alla professione).

ABS: Anti-lock Braking Sistem

INTRODUZIONE: tappe fondamentali del sistema ABS

L’ABS (Anti-lock Braking Sistem) è uno dei sistemi più “antichi” di assistenza alla guida. È stato introdotto in Europa come standard nel 1978; leader mondiale la Bosch, che ha da sempre sostenuto la tecnica di controllo separato dei freni delle due ruote anteriori e congiunto delle due ruote posteriori, utilizzando un dispositivo idraulico per la ricircolazione dell’olio dell’impianto frenante in circuito chiuso. Si riportano di seguito schematicamente le tappe fondamentali nell’evoluzione del sistema:

1978: Prima installazione del sistema ABS2 come optional su Mercedes Benz Classe S e poco dopo su BMW Serie 7

1981: 100.000 sistemi ABS forniti alle case automobilistiche; l'ABS viene montato anche sui veicoli commerciali

1984: Prima installazione del sistema ABS su una vettura italiana,

la Lancia Thema

1985: Sistema ABS Bosch montato per la prima volta sulle vetture statunitensi

1986: 1 milione di sistemi ABS forniti da BOSCH

1989: Con il sistema ABS 2E l'unità di controllo è collegata direttamente

al sistema idraulico

1992: 10 milioni di sistemi ABS forniti da BOSCH

1993: Inizio della produzione del sistema ABS 5.0

1998: 50 milioni di sistemi ABS forniti da BOSCH

2001: Bosch lancia la versione ABS 8. Il sistema ha un design modulare che permette di realizzare i diversi livelli di allestimento del sistema frenante, da ABS, a ASR, a ESP®, con analoghi sistemi produttivi.

2003: 25 anni di produzione in serie di ABS Bosch con 118 milioni di pezzi prodotti

2005: 130 milioni di ABS Bosch venduti

2006: L'ultima generazione si chiama ABS 8.1, ed oltre ad essere in linea con l'esigenza delle case automobilistiche di ridurre peso e ingombro di ogni singolo componente (l'ABS 8.1 è più piccolo e leggero del 20% rispetto alla versione precedente, la 8.0) il sistema garantisce una maggiore efficacia in particolare sui fondi stradali scivolosi, con una notevole riduzione degli spazi di frenata.

Novità dell'ABS 8.1 è un efficiente sistema di controllo della pompa di ritorno da parte del motore, la cui velocità può essere ora meglio adattata alle condizioni di guida. Ciò ha permesso agli ingegneri di utilizzare un motore elettrico più piccolo, riducendo sensibilmente gli ingombri costruttivi. Nel corso dello sviluppo del prodotto è stato inoltre ottimizzato il comando delle valvole e della pompa. Nella sua versione più compatta, l'ABS 8.1 presenta un complesso centralina più gruppo idraulico con un peso ridotto a soli 1,4 chili. Inoltre il controllo variabile della velocità del motore elettrico permette una ulteriore riduzione sia del rumore che delle vibrazioni prodotti durante il funzionamento. Evidentemente ciò si traduce in un maggiore comfort per i passeggeri.

Nella figura sottostante vengono confrontati i diversi modelli che si sono succeduti negli anni per un sistema che ha visto sempre maggior diffusione fino a divenire dotazione obbligatoria di serie per tutti i veicoli in Italia.

IL SISTEMA ABS: STRUTTURA GENERALE

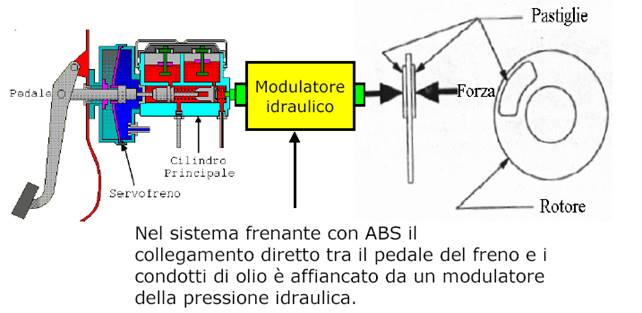

Vediamo nello specifico la differenza tra la soluzione meccanica e quella che prevede il controllo elettronico della frenata.

Il modulatore idraulico è controllato dal sistema elettronico, in particolare possiamo pensare complessivamente la struttura così costituita:

ECU: CIRCUITO DI CONTROLLO ELETTRONICO

Lo schema dell’ECU (Electronic Control Unit) è evidenziato in rosso nella figura seguente, mentre in verde abbiamo il circuito idraulico.

SIGNAL CONDITIONING

CAN PHYSICAL INTERFACE

MAIN MICRO CONTROLLER

FAILSAFE MICRO CONTROLLER

FAILSAFE SWITCH

DRIVER

ALCUNI CASI PRATICI

Si riportano di seguito i block diagram di alcuni dei chip Motorola che realizzano l’architettura precedente.

Main Microcontroller Motorola 68HC12D60

Failsafe Microcontroller Motorola 68HC08AZ32

All’interno del FµC si sottolinea la presenza di ampie locazioni di memoria, diversi moduli di temporizzazione integrati e la gestione dell’alimentazione che deve essere separata da quella del MµC.

DRIVER MC33186

Il driver è dotato di un blocco logico che interpreta i comandi provenienti dal MµC secondo una true table riportata di seguito.

StMicroelectronics

La soluzione proposta da Stm prevede una architettura leggermente diversa, ma basata sostanzialmente sugli stessi principi. La differenza sostanziale sta nella realizzazione di un unico chip di controllo core del sistema.

La control unit integra al suo interno le funzioni del FµC, attraverso un watchdog. In particolare abbiamo una CPU Core capace di lavorare alla frequenza di 40 MHz e dotata di funzioni DSP; una memoria flash da 256 KB connessa attraverso un bus da 32 bit e due livelli di memoria RAM internal da 2 KB e extension da 10 KB. La funzione di watchdog è sempre attiva e monitorizza il circuito tranne nella fase di inizializzazione; è dotata di un registro denominato WDTCON che, resettato ad ogni inizializzazione, memorizza chi ha richiesto il riavvio del sistema a causa di un fault.

Stm propone infine per la realizzazione dell’interfaccia sensore di velocità-unità di controllo l’utilizzo di tecnologia ASIC, secondo la seguente politica:

In our concept customers remain the owners of their IC architecture, having the capability to define and drive their products autonomously, gaining the full control of product differentiation versus competition.

ST's semicustom organization structure focusses on getting your product into volume production in the shortest possible time.

www.stm.com

STRUTTURA IDRAULICA

La struttura idraulica, nello specifico, è costituita da:

Valvola inlet:

permette di isolare il cilindro principale dal cilindro ruota in modo da mantenere o aumentare la pressione sulle pastiglie.

Valvola exhaust:

permette di ridurre la pressione sulle pastiglie. Scarica olio verso il serbatoio o accumulatore.

Pompa:

permette di aumentare la pressione sulle pastiglie. Preleva olio dall’accumulatore.

Serbatoio o Accumulatore:

Riserva di olio per il circuito idraulico.

Lo schema del circuito riguardante la singola ruota è qui rappresentato.

STRATEGIA DI CONTROLLO DELL’ABS

La strategia di controllo da parte dell’abs può essere legata alla sola velocità del veicolo, questo perché:

A partire dalla velocità delle ruote tutte le altre variabili sono determinate a partire da algoritmi euristici.

Ecco allora che a partire dalla conoscenza della accelerazione angolare delle ruote si applica una strategia a stati per il controllo da parte dell’abs: confrontando l’accelerazione angolare della ruota con tre soglie predefinite (a1,a2,a3) si stabilisce uno stato del “sistema ruota”. Ad ogni stato corrisponde una strategia di controllo riguardante le due valvole e la pompa di ogni singola ruota.

Stato 0:

(Valvola Inlet=APERTA, Valvola exhaust=CHIUSA, Pompa=OFF)

Frenata in condizioni normali, l’ABS non entra in funzione.

Stato 1:

(Valvola Inlet=CHIUSA, Valvola exhaust=CHIUSA, Pompa=OFF)

L’accelerazione della ruota è scesa sotto la soglia a1. Le valvole vengono chiuse per mantenere la pressione nel circuito idraulico. Si osserva la stima dello scorrimento.

Stato 2:

(Valvola Inlet= CHIUSA, Valvola exhaust=APERTA, Pompa=OFF)

Lo scorrimento stimato è sceso sotto la soglia impostata (0.15).

L’ABS entra effettivamente in funzione riducendo la pressione sui freni per lavorare nell’intorno dello scorrimento ottimale.

Stato 3:

(Valvola Inlet=CHIUSA, Valvola exhaust=CHIUSA, Pompa=OFF)

L’accelerazione della ruota è salita sopra la soglia a1. Le valvole vengono chiuse per mantenere la pressione nel circuito idraulico.

Stato 4:

(Valvola Inlet= CHIUSA, Valvola exhaust= CHIUSA, Pompa=OFF)

L’accelerazione della ruota è salita sopra la soglia a2. Le valvole rimangono chiuse per mantenere la pressione nel circuito idraulico.

Stato 6:

(Valvola Inlet=APERTA, Valvola exhaust=CHIUSA, Pompa=ON)

L’accelerazione della ruota è salita sopra la soglia a3. La decelerazione della ruota è troppo bassa (la ruota accelera!) quindi si attiva la pompa e si azionano le valvole per aumentare la pressione sui freni.

Stato 5:

(Valvola Inlet= APERTA 50%, V. exhaust=CHIUSA, Pompa=ON)

L’accelerazione della ruota è scesa sotto la soglia a3. La pressione nel circuito idraulico viene fatta aumentare gradualmente.

Stato 2:

(Valvola Inlet= CHIUSA, Valvola exhaust=APERTA, Pompa=OFF)

L’accelerazione della ruota è scesa ancora sotto la soglia a1. Il ciclo 2-3-4-6-5-2-... ricomincia da capo.

L’effetto complessivo della strategia è quello di mantenere lo scorrimento della ruota intorno al valore ottimale. Le oscillazioni sulla velocità della ruota sono dovute alle dinamiche idrauliche e ai tempi di risposta delle valvole e della pompa. La sensazione del guidatore è quella di un indurimento del pedale del freno accompagnato da una leggera vibrazione.

EVOLUZIONE DEL SISTEMA ABS: DA EHB A EMB

A partire dall’ABS che in origine è una “appendice” del sistema classico di frenata, si è passati alla realizzazione di sistemi più complessi dove l’elettronica ha sempre più aumentato la sua importanza a scapito del sistema idraulico. In particolare l’evoluzione vede attualmente sistemi frananti che si evolvono verso EHB Electro-Hydraulic Braking, che sono progettati per permettere il controllo elettronico della frenata del veicolo, mantenendo però un sistema idraulico ridotto. Il sistema idraulico funziona da back-up nel caso di guasto del controllo elettronico.

L’unità EHB riceve input dai sensori collegati al pedale del freno. In condizioni normali, una valvola di back-up viene chiusa e il controllore attiva il freno della ruota attraverso una pompa idraulica che viene attivata da un motore elettrico. Nel caso in cui il controllore entri in “fail safe mode”, la valvola di back-up viene aperta e i freni sono controllati dal circuito idraulico.

I vantaggi potenziali di un sistema EHB includono:

Proprio perché l’unità è basata sull’elettronica (il circuito idraulico è attivo solo in caso di guasto), i sistemi EHB devono includere procedure “failsafe” nel caso in cui si presentino dei guasti. Per iniziare correttamente lo stato “failsafe” il sistema richiede che i componenti elettronici abbiano una elevata copertura nel caso di guasti.

L’evoluzione ulteriore sarà quella legata al sistema by wire EMB Electro-Mechanical Breaking (Brake-by-wire). EMB sostituisce i sistemi di frenata idraulici convenzionali con un sistema meccatronico “secco” sostituendo gli attuatori tradizionali con delle unità comandate da motori elettrici. Questo passaggio ad un sistema di controllo elettronico contribuisce ad eliminare molti degli svantaggi di fabbricazione, manutenzione, ambientali associati con i sistemi idraulici. Siccome non c’è un sistema di back-up meccanico o idraulico, l’ affidabilità è critica e il sistema deve essere “fault tolerant”. L’implementazione di EMB richiede delle caratteristiche come ad es.: protocolli di comunicazione tolleranti ai guasti dell’alimentazione (ad es. TTCAN e FlexRay) e un po’ di ridondanza hardware.

I benefici di EMB possono essere:

Per loro stessa natura i sistemi EMB, essendo by-wire, rappresentano un totale cambiamento di specifiche rispetto ai tradizionali sistemi di frenata idraulici e elettro-idraulici. I componenti del sistema EMB dovranno essere connessi usando dei protocolli ad alta affidabilità su bus che assicurino la totale fault tolerance (aspetto di primaria importanza nel progetto). L’uso di attuatori elettrici per la frenata impone delle specifiche aggiuntive che includono il controllo del funzionamento del motore nel sistema di alimentazione a 42V, ma anche ad alta temperatura e con alta densità di componenti elettronici. In aggiunta al supporto dei protocolli tradizionali di comunicazione (CAN), i sistemi EMB richiedono anche l’implementazione di comunicazioni time-triggered deterministiche (FlexRay) per garantire le specifiche di tolleranza ai guasti. I nodi del sistema EMB possono non essere individualmente fault tolerant, ma devono garantire il funzionamento “failsafe” e si basano su un alto livello di identificazione dei guasti da parte dei componenti elettronici. Questi vincoli devono essere soddisfatti utilizzando componenti che devono anche avere dei costi competitivi, per rimpiazzare le tecnologie che sono ormai assodate e cost-effective, mantenendo però gli standard della qualificazione automotive. Ad es. per fermare un SUV i sistemi EMB richiedono correnti elevate: limite. Si pensa di usarli per primi in auto piccole.

Fonte: http://www-micrel.deis.unibo.it/SMLS/corso/mercato/2ABS.doc

Sito web da visitare: http://www-micrel.deis.unibo.it

Autore del testo: non indicato nel documento di origine

Il testo è di proprietà dei rispettivi autori che ringraziamo per l'opportunità che ci danno di far conoscere gratuitamente i loro testi per finalità illustrative e didattiche. Se siete gli autori del testo e siete interessati a richiedere la rimozione del testo o l'inserimento di altre informazioni inviateci un e-mail dopo le opportune verifiche soddisferemo la vostra richiesta nel più breve tempo possibile.

I riassunti , gli appunti i testi contenuti nel nostro sito sono messi a disposizione gratuitamente con finalità illustrative didattiche, scientifiche, a carattere sociale, civile e culturale a tutti i possibili interessati secondo il concetto del fair use e con l' obiettivo del rispetto della direttiva europea 2001/29/CE e dell' art. 70 della legge 633/1941 sul diritto d'autore

Le informazioni di medicina e salute contenute nel sito sono di natura generale ed a scopo puramente divulgativo e per questo motivo non possono sostituire in alcun caso il consiglio di un medico (ovvero un soggetto abilitato legalmente alla professione).

"Ciò che sappiamo è una goccia, ciò che ignoriamo un oceano!" Isaac Newton. Essendo impossibile tenere a mente l'enorme quantità di informazioni, l'importante è sapere dove ritrovare l'informazione quando questa serve. U. Eco

www.riassuntini.com dove ritrovare l'informazione quando questa serve