I riassunti , gli appunti i testi contenuti nel nostro sito sono messi a disposizione gratuitamente con finalità illustrative didattiche, scientifiche, a carattere sociale, civile e culturale a tutti i possibili interessati secondo il concetto del fair use e con l' obiettivo del rispetto della direttiva europea 2001/29/CE e dell' art. 70 della legge 633/1941 sul diritto d'autore

Le informazioni di medicina e salute contenute nel sito sono di natura generale ed a scopo puramente divulgativo e per questo motivo non possono sostituire in alcun caso il consiglio di un medico (ovvero un soggetto abilitato legalmente alla professione).

La siderurgia è il settore industriale che si occupa della metallurgia di elaborazione delle leghe ferrose e della loro messa in forma. Essa ha l’obiettivo di fornire dei semilavorati ai diversi settori industriali di utilizzazione. La tecnologia siderurgica è in perpetua evoluzione ed integra costantemente le possibilità e le esigenze congiunturali. Le sue preoccupazioni principali sono le economie di energia, l’incremento di produttività, l’automatizzazione ed l’informatizzazione dei processi produttivi.

Le materie prime che vengono utilizzate nella produzione delle leghe ferrose sono le seguenti:

Minerali di ferro: Il ferro si trova essenzialmente combinato sotto forma di ossidi: ossido ferrico Fe2O3 oppure ossido magnetico Fe3O4 (magnetite). Il ferro sarà dunque ottenuto mediante riduzione.

L'abbondanza della ganga determina la ricchezza del minerale, con un tenore di ferro che può variare dal 30% al 60%. Essa è formata da silico-alluminati di calcio e magnesio e di fosfato di calcio. La composizione della ganga varia in funzione della provenienza del materiale. Le risorse in minerale di ferro sono praticamente illimitate (5% di Fe sulla crosta terrestre).

Rottami di ferro: Provengono dagli scarti delle industrie di trasformazione, dall'industria siderurgica e dalla raccolta di beni di equipaggiamento e dal consumo fuori di utilizzazione. Contrariamente al minerale, la loro disponibilità è legata direttamente alla attività industriale.

Coke metallurgico: Alle temperature attenute in un altoforno, il carbonio può ridurre gli ossidi di ferro, di manganese, di silicio e di fosforo, mentre Al2O3, MgO e CaO non sono ridotti. Il carbonio è introdotto nella carica sotto forma di coke metallurgico che deve avere una porosità ed una resistenza allo schiacciamento sufficiente. E' parzialmente rimpiazzato da iniezioni di nafta o di gas naturale ed anche da iniezioni di carbone polverulento.

Fondenti: Permettono di eliminare la ganga sotto forma di loppa fusibile. Sono calcarei se la ganga è siliciosa (oppure alluminosa) e viceversa. Certe mescole di minerale sono autofondenti e non necessitano di alcuna addizione.

Ossigeno: Lo sviluppo attuale delle procedure di elaborazione dell'acciaio mediante ossigeno necessitano di una produzione massiva di questo gas in centrali ad ossigeno mediante rettificazione di aria liquida. L'ossigeno è prodotto ad una pressione di 40 bar ed alimenta l'acciaieria a 15 bar.

I principali progressi realizzati negli altiforni moderni hanno riguardato il miglioramento della loro produttività, la riproducibilità della composizione chimica del metallo prodotto, la riduzione della quantità di coke. Questi miglioramenti spesso considerevoli sono stati ottenuti grazie ad una preparazione accurata delle cariche.

Le materie prime della carica devono :

Si arriva a questo risultato mediante:

Figura 1: Impianto di agglomerazione

fornire una miscela costante a partire da minerali di differente origini ;

Vengono così ottenuti dei pezzi di 250 mm che vengono frantumati e vagliati fino a 20, 12 e 5 mm. L'agglomerato costituisce spesso il 75% e più dei prodotti ferrosi della carica. Si arriva addirittura a sostituire il minerale crudo con un minerale artificiale rispondente alle specificazioni desiderate.

La produzione dell'acciaio mette in opera diverse filiere secondo le materie prime utilizzate ed il processo impiegato (figura 2). In ogni caso si possono mettere in evidenza tre operazioni fondamentali :

Lo schema seguente riassume la sequenza delle operazioni per le filiere classiche di elaborazione a partire dal minerale o dai rottami. Non è stata inclusa la filiera che mette in gioco la riduzione diretta del minerale che non è arrivata allo stadio industriale nei paesi occidentali, dove il passaggio per l'altoforno è sicuramente la filiera più importante. Tuttavia, la riduzione indiretta potrà nel futuro interessare alcuni paesi in via di sviluppo, nel caso in cui siano ricchi del gas naturale necessario a fornire il mezzo riduttore delle sferette di minerale nel forno a tino.

La generica reazione di dissociazione dell’ossido è la seguente:

MeO2 Û Me + O2 + Qp

Per ogni temperatura esiste solo una pressione in corrispondenza della quale l’ossido ed il metallo possono coesistere. Tale pressione è definibile come “tensione di

dissociazione” dell’ossido. Al crescere della temperatura, la tensione di dissociazione cresce fino a raggiungere la pressione atmosferica. A tale temperatura si ha la decomposizione dell’ossido. Solo pochissimi ossidi possono essere decomposti solo mediante riscaldamento (temperatura di inversione troppo elevata). Una diminuzione della temperatura di inversione può essere ottenuta praticando il vuoto oppure, opzione più frequente, utilizzando agenti riduttori. Entrambi i metodi spostano verso destra la reazione di dissociazione grazie al principio di Le Chatelier.

L'altoforno è un reattore a letto consumabile controcorrente. Le reazioni principali che si svolgono sono (figure 3-5):

L’altoforno è un forno soffiato a tino, nel quale la carica (minerale, coke, fondenti ed aggiunte) , effettuata dall’alto, incontra in controcorrente dell’aria calda (vento), necessaria per la combustione del coke. Si distinguono diverse parti (figura 5). La ghisa e la loppa si raccolgono nel crogiolo, posto alla base dell’altoforno.

Figura 5: Schema di impianto dell’altoforno

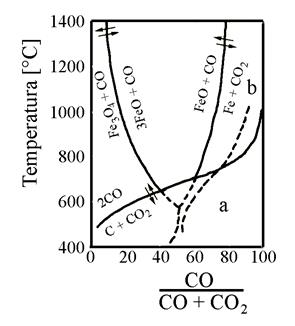

La prima reazione è completamente spostata verso destra anche per tenori molto bassi di CO. Differente è il discorso per quello che riguarda gli altri ossidi del Fe. Considerando il diagramma di figura 6, si devono considerare due zone:

Tali reazioni comportano la deposizione di carbonio (carbonio piroforico), che favorisce la successiva riduzione del minerale.

Figura 6: Curva di Boudouard e curve di equilibrio degli ossidi di ferro

Formato a partire dei costituenti della ganga, del fondente e della cenere di coke, la loppa è un silicato complesso di alluminio, di calcio e di magnesio, e contiene inoltre degli ossidi di manganese e di ferro in piccola quantità ed anche del solfuro di calcio. La loppa è frequentemente caratterizzata dal suo indice di basicità, pari al rapporto fra la quantità di CaO e la quantità di SiO2.

La loppa ha un duplice ruolo:

Esempio: Desolforazione della ghisa nell'altoforno

Lo zolfo è introdotto essenzialmente dal coke, ed arriva totalmente alla sacca ove forma FeS, molto solubile nel metallo. Si deve eliminare il più possibile lo zolfo della ghisa facendolo passare nella loppa.

Un equilibrio di scambio si stabilisce fra la ghisa e la loppa:

[FeS] Û (FeS)

Tale equilibrio deve essere spostato il più possibile verso destra, per esempio mediante della calce nella loppa1 :

1 Con la notazione [...] si intende l’elemento sciolto nella ghisa, mentre con la notazione (...) si intende l’elemento sciolto nella loppa.

(FeS) + (CaO) Û (CaS) + (FeO)

Il solfuro di calcio è insolubile nel metallo e l'ossido di ferro è ridotto dal carbonio.

Si può quindi scrivere la reazione di desolforazione nell'altoforno

[FeS] + (CaO) + C Û Fe +(CaS) + CO

La composizione della ghisa dipende dalla composizione del letto di fusione e dalla temperatura della sacca.

Lo zolfo è eliminato al 95%.

Per quanto riguarda gli altri elementi, si hanno diversi comportamenti. Il fosforo passa interamente nella ghisa.

Il manganese si suddivide in modo praticamente identico fra la loppa e la ghisa.

Il silicio proviene dalla riduzione della SiO2, ed è difficilmente riducibile (circa il 5%).

Il MgO, CaO, Al2O3 non sono riducibili.

Il carbonio (sotto forma di Fe3C) è introdotto dalla combinazione diretta o dalla riduzione indiretta degli ossidi.

La tabella seguente mostra la marcia di un altoforno della SOLMER alimentato con minerale ricco (V = 2175 m3, h = 30 m , D crogiolo = 10 m).

L'elaborazione dell’acciaio si effettua:

Al fine di costituire un deposito tampone fra gli altoforni e l'acciaieria, dato che i ritmi di colata sono molto diversi, si può utilizzare sia un mescolatore, sia un numero sufficiente di carri-siluro. Il mescolatore omogenizza la composizione della ghisa proveniente da differenti colate e conduce ad una certa desolforazione della ghisa. Questa desolforazione si ottiene dallo spostamento dell'equilibrio:

[FeS] + [Mn] Û [Fe] + (MnS)

Il solfuro di manganese si elimina sia per combustione che per la messa in soluzione nella soluzione.

La desolforazione può essere migliorata mediante la tecnica della metallurgia in siviera: introduzione del carbonato di sodio, di calce viva (CaO) con mescolamento, o più recentemente di magnesio.

La trasformazione della ghisa liquida in acciaio comporta la diminuzione di quasi tutti gli elementi, come si può vedere nella tabella seguente:

|

%C |

%Si |

%Mn |

%P |

%S |

Ghise |

3-4 |

0.5-2.5 |

1-2 |

0.1-2 |

0.05 |

Acciai |

0.05-1.5 |

0-0.5 |

0.3 - 1.5 |

< 0.05 |

< 0.05 |

Modi di eliminazioni dei diversi elementi:

2 P + 5 Fe O + 3 Ca O Û (PO 4 )2 Ca3 + 5 Fe

Il fosfato di calcio si elimina nella scoria. Quindi una defosforazione spinta esige un mezzo fortemente ossidante e decisamente basico.

∆H > 0

[FeS] + (CaO) Û [FeO] + (CaS)

Questa reazione sarà favorita da un mezzo fortemente riduttore (eliminazione di FeO) e fortemente basico. Una elevazione della temperatura la agevolerà ugualmente e fluidificherà la scoria. In queste condizioni si ha l'interesse ad introdurre una ghisa con un tenore in zolfo il più basso possibile.

L'elaborazione comprende in generale due fasi distinte:

Questo procedimento, attualmente il

Figura 7: Convertitore ad ossigeno

più diffuso, è basato sulla insufflazione dell'ossigeno puro in un bagno di ghisa liquida. Si può quindi trasformare questa in acciaio liquido, assicurando l'eliminazione contemporanea di C, Si, Mn, P e S, e l'aumento di temperatura necessario per passare da ghisa liquida (in media 1250°C) ad acciaio liquido (1600°C in media). La regolazione della temperatura finale si effettua mediante introduzione di rottami da rifondere.

Gli apparecchi (convertitori) arrivano a 8 m di diametro e 10 m di altezza (figura 7). Essi sono in generale immobili durante l'insufflazione ed i diversi procedimenti si distinguono in base al modo di insufflare l'ossigeno:

Nota: un miglioramento dei processi consiste nel rimescolare il bagno mediante insufflazione di gas (CO2, O2, Ar, N2) dal fondo.

Il processo LD è adatto al trattamento di ghise poco fosforose o ematiti, il processo OLP è adatto al trattamento di ghise fosforose.

La carica è costituita da ghisa liquida, da rottami e della CaO necessaria.

L'insufflazione di ossigeno, durante la quale il silicio si elimina per primo, dura circa 15 minuti. La decarburazione, la defosforazione ed una parte della desolforazione avvengono in seguito, con il resto della calce che viene aggiunta progressivamente durante l'insufflazione. Il fabbisogno di ossigeno è compreso fra 500 e 1000 m3 min-1. Dopo l'arresto dell'insufflazione, l'analisi di un campione permette di scegliere gli additivi da aggiungere in modo da ottenere una composizione chimica determinata. Queste aggiunte hanno luogo nel convertitore oppure nella siviera durante la colata.

Oltre all'aggiustamento della composizione queste aggiunte hanno come obiettivo quello di disossidare il bagno, ricco in FeO.

In effetti, la presenza di FeO comporta la produzione di un prodotto che non è possibile forgiare e la liberazione di un quantità notevole di CO (riduzione di FeO da parte di C): acciai effervescenti.

Il disossidamento del bagno è effettuato essenzialmente dal manganese, introdotto soprattutto sotto forma di ferro-manganese, secondo la:

FeO + Mn Û Fe + MnO

L'ossido di manganese è insolubile nell'acciaio, l'ossigeno non è eliminato dal bagno, ma è sotto forma di inclusioni di MnO, molto meno nocive del FeO.

L'utilizzazione del ferro-silicio o l'aggiunta di alluminio durante la colata permette di ottenere gli acciai calmati. In particolare, l'aggiunta di Al rimpiazza MnO mediante l'Al2O3 perfettamente non riducibile dal carbonio: non si ha quindi alcuna liberazione di CO durante il raffreddamento.

Permette di affinare delle ghise contenenti fino al 2% di fosforo, mediante insufflazione di calce mescolato ad ossigeno. L'operazione consiste in una prima insufflazione, seguito da una scorificazione (eliminazione della scoria), quindi una seconda insufflazione per completare la defosforazione e la desolforazione. L'analisi del bagno è seguita dalla aggiunta finale e dalla colata. La durata della colata varia da 40 a 60 minuti.

Utilizza la stessa tecnica dell'antico processo Thomas. Si insuffla dell'ossigeno puro attraverso degli ugelli posti sul fondo del convertitore. Al fine di evitare il deterioramento del fondo, si inietta allo stesso tempo un idrocarburo la cui piroscissione endotermica provoca un raffreddamento sufficiente (fluido moderatore) alla uscita degli ugelli, che protegge il fondo da una forte elevazione della temperatura.

I processi ad ossigeno permettono di elaborare le più varie composizioni non legate o poco legate. Hanno un debole tenore in P e S e, soprattutto, in azoto (migliore duttilità e resistenza all'invecchiamento).

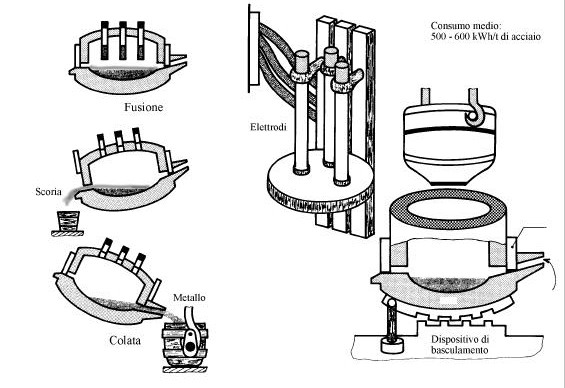

La filiera della rifusione dei rottami utilizza un forno a suola refrattaria, sulla quale sono posti i materiali da rifondere. L'energia termica è fornita dalla produzione di archi elettrici fra tre elettrodi e la carica. Riservato alla elaborazione di acciai speciali, il processo elettrico assicura attualmente una parte importante del tonnellaggio degli acciai correnti. In questo campo ha completamente rimpiazzato il forno Martin. Il processo elettrico è il più utilizzato, ed è caratterizzato da:

La figura 8 mostra l'installazione utilizzata. I forni, caratterizzati da una capacità variabile fra 5 e 250 tonnellate, sono alimentati con delle tensioni comprese fra 100 e 200V, con una intensità di corrente che può arrivare a 50000 A per elettrodo. La suola e le pareti sono ricoperti di dolomite (basica), e vengono periodicamente riparate.

L'utilizzazione delle pareti raffreddate ad acqua permette, fra l'altro, di aumentare la durata dei rivestimenti e di ridurre il consumo degli elettrodi.

La marcia comprende tre stadi:

Figura 8: Forno elettrico ad arco

Con l'eccezione degli acciai per getti, la colata dell'acciaio liquido si effettua secondo due tecniche differenti.

L'acciaio elaborato secondo le procedure precedenti è raccolto allo stato liquido nelle siviere. E' quindi colato e solidificato dopo una permanenza nella siviera da 5 a 10 minuti (decantazione).

Le lingottiere sono in generale in ghisa. La loro forma prefigura quella dei prodotti laminati che si devono produrre: lingotti a sezione quadrata per i prodotti lunghi, a sezione schiacciata per i prodotti piatti.

La colata si effettua secondo due procedure3:

Quando la solidificazione è sufficientemente avanzata, ha luogo lo strippaggio ed i lingotti sono inviati in forni a fossa, dove la solidificazione si completa; la temperatura viene mantenuta a 1250°C.

I difetti principali dei lingotti sono:

L'utilizzazione degli acciai semicalmati permette di approfittare dei vantaggi delle due categorie ( da 0.05 a 0.15 % di Si)

Figura 9: colata continua, macchina verticale

La siviera alimenta direttamente un ripartitore che alimenta a sua volta diverse linee di colata. Diversi sistemi permettono di non interrompere la colata durante il cambio della siviera:

Tuttavia per alcuni prodotti l'estrazione a cuore liquido può portare alla formazione di cricche e di segregazioni. Inoltre sulle macchine curve si ha la decantazione delle inclusioni nella parte superiore dei prodotti. Le macchine verticali sono quindi preferite nel caso di acciai di alta qualità.

Tuttavia per alcuni prodotti l'estrazione a cuore liquido può portare alla formazione di cricche e di segregazioni. Inoltre sulle macchine curve si ha la decantazione delle inclusioni nella parte superiore dei prodotti. Le macchine verticali sono quindi preferite nel caso di acciai di alta qualità.

Figura 10 : Colata continua, macchina curva.

La colata continua comporta un aumento del ritmo di colata, e la assenza del cono di ritiro. In più essa sopprime il primo stadio della laminazione e permette di ottenere direttamente delle billette, dei blumi o delle bramme.

A parte la produzione di getti, la formatura è ottenuta per laminazione.

La laminazione consiste in una serie di operazioni che trasformano progressivamente il lingotto in un prodotto di forma determinata. E' spesso necessario effettuare dei riscaldamenti fra le differenti fasi della lavorazione.

Un laminatoio è composto essenzialmente di numerose gabbie che contengono i cilindri fra i quali passa il metallo che subisce uno schiacciamento progressivo. I cilindri girano in senso inverso e sono raggruppati a coppie. Sono lisci nel caso di prodotti piani, oppure sono scanalati, nel caso di prodotti con altre forme.

Dopo la colata in lingotto, la sbozzatura dei lingotti si effettua in un blooming per i prodotti lunghi ed in uno slabbing per i prodotti piatti. I primo fornisce dei blumi, il secondo delle bramme.

I blumi e le bramme sono trasformate nei laminatoi a più gabbie, che formano un treno di laminazione. Sono spesso delle gabbie a quattro cilindri. L'evoluzione tecnologica ha portato alla messa a punto del treno continuo, nel quale non c'è alcuna discontinuità fra le differenti gabbie del laminatoio. La velocità di uscita può arrivare a 60 km/h per le lamiere ed a 200 km/h per i fili.

I prodotti siderurgici in acciaio comune ed in acciaio speciale sono classificabili in due categorie:

I prodotti piatti: sono fabbricati a partire da bramme ottenute dallo slabbing o dalla colata continua:

I prodotti piatti possono essere laminati a caldo ed i prodotti sottili possono essere laminati a freddo (migliorando in particolare lo stato della superficie).

I prodotti lunghi: sono fabbricati a partire da blumi ottenuti dal blooming o dalla colata continua. Sono ottenuti per laminazione a caldo. Una volta laminati, i prodotti possono subire dei trattamenti termici.

La siderurgia fornisce ai diversi settori industriali degli acciai con tutte le composizioni chimiche, sotto forma di prodotti piatti o lunghi, adattati alle esigenze dell'utilizzatore che gli farà subire diverse trasformazioni meccaniche e differenti trattamenti termici.

![]()

Qualunque siano le trasformazioni, l'acciaio conserverà una "eredità" non modificabile dalla sua elaborazione e dalla sua messa in forma: le sue caratteristiche inclusive che giocheranno un ruolo importante nelle sue proprietà in servizio.

Le inclusioni non metalliche presenti in un acciaio sono caratterizzate dalla loro natura, forma, dimensione e distribuzione.

Esse sono essenzialmente:

Fonte: http://www.matteopro.com/images/Ingegneria/Metallurgia/Compendio-di-metallurgia-1.pdf

Sito web da visitare: http://www.matteopro.com/

Autore del testo: Francesco Iacoviello

Il testo è di proprietà dei rispettivi autori che ringraziamo per l'opportunità che ci danno di far conoscere gratuitamente i loro testi per finalità illustrative e didattiche. Se siete gli autori del testo e siete interessati a richiedere la rimozione del testo o l'inserimento di altre informazioni inviateci un e-mail dopo le opportune verifiche soddisferemo la vostra richiesta nel più breve tempo possibile.

I riassunti , gli appunti i testi contenuti nel nostro sito sono messi a disposizione gratuitamente con finalità illustrative didattiche, scientifiche, a carattere sociale, civile e culturale a tutti i possibili interessati secondo il concetto del fair use e con l' obiettivo del rispetto della direttiva europea 2001/29/CE e dell' art. 70 della legge 633/1941 sul diritto d'autore

Le informazioni di medicina e salute contenute nel sito sono di natura generale ed a scopo puramente divulgativo e per questo motivo non possono sostituire in alcun caso il consiglio di un medico (ovvero un soggetto abilitato legalmente alla professione).

"Ciò che sappiamo è una goccia, ciò che ignoriamo un oceano!" Isaac Newton. Essendo impossibile tenere a mente l'enorme quantità di informazioni, l'importante è sapere dove ritrovare l'informazione quando questa serve. U. Eco

www.riassuntini.com dove ritrovare l'informazione quando questa serve