I riassunti , gli appunti i testi contenuti nel nostro sito sono messi a disposizione gratuitamente con finalità illustrative didattiche, scientifiche, a carattere sociale, civile e culturale a tutti i possibili interessati secondo il concetto del fair use e con l' obiettivo del rispetto della direttiva europea 2001/29/CE e dell' art. 70 della legge 633/1941 sul diritto d'autore

Le informazioni di medicina e salute contenute nel sito sono di natura generale ed a scopo puramente divulgativo e per questo motivo non possono sostituire in alcun caso il consiglio di un medico (ovvero un soggetto abilitato legalmente alla professione).

C40 e Fe37

In questa parte si intende delineare alcune caratteristiche dei due materiali sottoposti alle prove, come ad esempio la composizione chimica, le proprietà fisiche-chimiche, meccaniche, tecnologiche e le applicazioni più comuni.

trafilato Rm = 540 ¸ 690 N/mm2 A = 6 ¸ 8 %

ricotto Rm = 650 N/mm2 A = 18 %

HBS = 220

normalizzato Rm = 540 ¸ 740 N/mm2 A = 18 %

HBS = 180 ¸ 205 Kmin = 5 kgm/cm2 » 5 daJ/cm2

E » 21000 daN/mm2

bonificato Rm = 590 ¸ 830 N/mm2 A = 15 ¸ 18 %

KCUmin = 20 ¸ 25 J (attuale KU)

Composizione chimica per C40:

C% = 0,37 ¸ 0,44 Mn% = 0,50 ¸ 0,80 Si% = 0,15 ¸ 0,40

P%max = 0,035 S%max = 0,035

Rm = 370 ¸ 450 N/mm2 ReH min = 220 N/mm2 KCUmin =50 J

Amin = 27 % KV min = 2,8 daJ HBS = 110 ¸ 130

Composizione chimica per Fe360 (valore prossimo al Fe37):

C%max = 0,19 P%max = 0,045 S%max = 0,045 N%max = 0,011

Temperature di regime dei trattamenti

Normalizzazione 840 ¸ 860 °C

Ricottura di lavorabilità 650 ¸ 700 °C

Tempra in acqua 830 ¸ 850 °C

Tempra in olio 840 ¸ 860 °C

Rinvenimento 580 ¸ 620 °C

TRATTAMENTI TERMICI

I trattamenti termici sono operazioni durante le quali un materiale è sottoposto, allo stato solido, a uno o più cicli termici, intendendo con questo termine una variazione della temperatura, entro limiti ben definiti, in funzione del tempo. Diversi sono gli scopi che si prefiggono con l’esecuzione di un trattamento termico. In generale con la ricottura si ottengono condizioni più favorevoli di lavorabilità, con la tempra si raggiunge la massima durezza mentre con la bonifica si perviene ad un compromesso fra durezza e tenacità. Analizziamo ora in dettaglio i trattamenti termici eseguiti sulle varie provette.

Ricottura

La ricottura propriamente detta, o completa, consiste in un riscaldo al di sopra dell’intervallo critico (>AC3 per gli acciai ipoeutettoidi) di circa 25 ¸ 50 °C, una permanenza per permettere di raggiungere l’equilibrio termico-strutturale, un raffreddamento lento in forno fino ad una temperatura alla quale sia cessata ogni trasformazione, con conseguente ottenimento di perlite, generalmente di tipo lamellare grossolana. Esistono diversi tipi di ricottura: di ricristallizzazione, di coalescenza, di lavorabilità, ecc. Lo scopo della ricottura è quello di rendere il materiale più lavorabile, diminuendone la durezza e la resistenza.

Nel nostro caso la temperatura del forno era pari a 860 °C.

Normalizzazione

Questo trattamento termico è identico alla ricottura per quanto concerne il riscaldamento (generalmente effettuato a temperature di qualche decina di gradi in più), mentre differisce da essa per il raffreddamento, che avviene in aria calma. Con la normalizzazione si ottiene una durezza maggiore rispetto alla ricottura, con la formazione in genere di perlite fine. Negli acciai cosiddetti autotempranti la velocità di raffreddamento in aria può superare la velocità critica di tempra VS : in questo caso si parla di tempra in aria. La normalizzazione viene eseguita per affinare la struttura, per preparare a successivi trattamenti termici o per annullare surriscaldamenti o incrudimenti.

La temperatura di regime scelta, nel nostro caso, è di 860 °C.

Tempra

Il trattamento termico di tempra consiste in un riscaldamento sopra l’intervallo critico (di 30 ¸ 50 °C superiore ad AC3 per gli acciai ipoeutettoidi), una permanenza avente il medesimo scopo della ricottura e un raffreddamento tale da superare la velocità critica di tempra VS, ottenendo così una struttura martensitica. A seconda della velocità critica di tempra si utilizzano differenti mezzi di spegnimento caratterizzati da indici di drasticità diversi. Per l’acqua calma a 20 °C tale indice ha valore 1 mentre per l’olio ha un valore minore.

Con la tempra in acqua si raggiungono resistenze modeste per gli acciai da cementazione (% C da 0,10 a 0,20). Gli acciai da bonifica (%C»0,4) raggiungono valori più elevati di resistenza a scapito dell'allungamento e della resilienza.

Nel caso specifico, dopo un riscaldo in forno fino ad una temperatura di 860 °C, il trattamento termico di tempra è avvenuto immergendo immediatamente la provetta estratta dal forno nel mezzo di spegnimento scelto: acqua od olio. L’acqua prima dell’immersione del(i) pezzo(i) aveva una temperatura di 14 °C, dopo essa aveva raggiunto il valore di 17 °C; analogamente la temperatura iniziale dell’olio era di 20 °C, quella finale di 23 °C.

PROVA DI TRAZIONE STATICA

La prova di trazione statica, eseguita sulla macchina universale, ha riguardato soltanto il C40. Le cinque provette utilizzate appartengono alla tipologia delle normal lunghe, intendendo con questa denominazione le provette con lunghezza utile L0 pari a:

![]()

dove 11,3 è un coefficiente K che per le normal corte vale 5,65, S0 è la sezione iniziale della provetta, d0 è il diametro iniziale della stessa. Il risultato della prova è dato, normalmente, dal diagramma carichi-allungamenti. Da questo è possibile ricavare alcuni parametri fondamentali necessari a classificare il materiale stesso.

La prova viene eseguita applicando esclusivamente un carico normale alla sezione del provino in analisi (ciò è possibile grazie alla presenza di giunti sferici in corrispondenza agli organi di serraggio), con una velocità di incremento del carico stabilita dalle norme, fino alla rottura della provetta in esame o al raggiungimento del carico massimo della macchina o dell'obiettivo prefissato. I cinque diagrammi tracciati dal diagrammografo della macchina universale sono stati sottoposti a rilevazioni e calcoli in modo da ottenere i risultati riportati nella seguente tabella.

Tabella A

Provetta |

d0[mm] |

S0[mm2] |

Fm[daN] |

DL[mm] |

A10[%] |

Rm[daN×mm-2] |

1 |

10 |

78,5 |

6190 |

7,60 |

7,60 |

78,9 |

2 |

9,95 |

77,7 |

4540 |

22,10 |

22,10 |

58,4 |

3 |

9,90 |

76,9 |

5200 |

22,64 |

22,64 |

67,6 |

4 |

9,90 |

76,9 |

6370 |

9,60 |

9,60 |

82,8 |

5 |

9,75 |

74,6 |

3430 |

0,74 |

0,74 |

46,0 |

I dati inseriti nella Tabella 1 hanno il seguente significato:

d0 è il diametro iniziale della provetta sottoposta all prova di trazione statica;

S0 è l’area della sezione iniziale;

Fm è il carico massimo, individuato nel diagramma carichi-allungamenti dal valore del carico nel punto estremo superiore del grafico stesso;

DL è la differenza tra la lunghezza dopo rottura della provetta (misurata accostando i due frammenti in modo che i loro assi siano l'uno sul prolungamento dell’altro) e la lunghezza iniziale della stessa;

A10 è l’allungamento percentuale dopo rottura, calcolato come rapporto fra DL e la lunghezza iniziale L0 moltiplicato per 100;

Rm è il carico unitario di rottura a trazione, detto anche resistenza a trazione, calcolato come rapporto fra il carico massimo Fm e la sezione iniziale S0 ; esso è convenzionalmente assunto come carico che non deve essere mai raggiunto per evitare la rottura. In realtà il "vero" carico di rottura è più elevato in quanto, in questo calcolo, non viene considerata l’effettiva sezione nell’istante in cui agisce il carico, ma la sezione iniziale S0.

In aggiunta ai parametri calcolati si potrebbe individuare sul diagramma un altro tipo di carico, ovvero FeH o carico di snervamento superiore, e il relativo carico unitario di snervamento superiore ReH , dato dal rapporto tra FeH ed S0 . L’individuazione del carico di snervamento è generalmente possibile soltanto per la provetta ricotta e per quella normalizzata. Lo snervamento rappresenta un fenomeno per il quale avviene una deformazione plastica senza alcun incremento del carico e dipende principalmente dalla struttura atomica e cristallina del materiale; per gli acciai, in particolare, dal tenore di carbonio presente, dagli elementi di lega (qualità e quantità), nonché dal trattamento termo-meccanico subito.

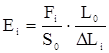

Analizzando i diagrammi di trazione ottenuti con l'ausilio di un estensimetro è stato possibile calcolare il modulo di Young o modulo di elasticità longitudinale E. Per ogni diagramma si sono letti tre valori di carico e i rispettivi valori dell’allungamento nel campo di proporzionalità, ovvero nel tratto rettilineo del diagramma per il quale è valida la legge di Hooke. I valori letti in scala e opportunamente convertiti sono stati introdotti nella formula:

dove Fi e DLi sono rispettivamente il carico e l’allungamento relativi al punto considerato, mentre Ei è il modulo di Young corrispondente.

Dei tre valori di E ottenuti si è eseguita la media aritmetica; questi i risultati:

Tabella B

Provetta |

E1 |

E2 |

E3 |

Emedio |

1 |

20235 |

20109 |

20109 |

20151 |

2 |

23702 |

21879 |

22221 |

22601 |

3 |

21554 |

22107 |

21554 |

21738 |

4 |

23461 |

23461 |

21115 |

22679 |

5 |

18491 |

19723 |

19295 |

19170 |

Tutti i valori sono espressi in daN/mm2.

Come si può notare dalla Tabella A, la provetta che ha tratto maggior vantaggio dal trattamento termico per quanto riguarda la resistenza a trazione è quella temprata in olio, anche se l’aumento rispetto allo stato di fornitura è abbastanza ridotto. La normalizzazione ha diminuito, come la ricottura, il carico unitario di rottura a trazione rispetto a quello della provetta allo stato di fornitura: ciò è conforme alle aspettative essendo la ricottura un trattamento che si prefigge lo scopo di perseguire buone condizioni di lavorabilità, quindi Rm inferiori e allungamenti percentuali superiori. Per queste provette è aumentato l’allungamento percentuale dopo rottura, che risulta circa il doppio di quello della provetta temprata in olio. Per la provetta temprata in acqua si è verificata una rottura fragile, dovuta alle forti distorsioni della provetta provocate dal drastico raffreddamento.

Per quanto riguarda il modulo di Young, la ricottura e la tempra in olio hanno determinato i più elevati valori, sebbene l’attendibilità di questi sia influenzata dall’imprecisione nella rilevazione dai diagrammi.

PROVA DI RESILIENZA

La resilienza è definita come la resistenza alla rottura a flessione per urto. E’ una proprietà dei materiali tenaci, che uniscono ad una buona resistenza a trazione la capacità di deformarsi senza rompersi, assorbendo l’energia d’urto sotto forma di lavoro di deformazione. L’inverso della resilienza è la fragilità.

La prova viene eseguita al pendolo di Charpy, un maglio a caduta pendolare. Esso è costituito principalmente da una mazza che viene portata ad una prefissata altezza H, dopodiché viene lasciata cadere, con la sola forza di gravità, in modo da colpire la provetta del materiale in analisi in corrispondenza al piano di simmetria e nel punto più basso dell’arco di rotazione dell’estremità della mazza. Il lavoro assorbito dall’urto si ricava dalla relazione:

L = m×g ×(H - h)

dove: m [kg] è la massa del maglio, g [m×s-2]è l’accelerazione di gravità e h [m] è l’altezza massima raggiunta dall’estremità della mazza dopo l’urto (sempre rispetto al riferimento, ovvero il piano mediano della provetta stessa). In realtà non occorre eseguire alcun calcolo in quanto il pendolo è provvisto di uno strumento indicatore in grado di fornire direttamente la misura del lavoro assorbito dalla provetta a meno degli attriti e della resistenza opposta dall’aria durante la caduta (la taratura avviene eseguendo una prova a vuoto, cioè senza la presenza della provetta).

Esistono diversi tipi di provette unificate. La caratteristica comune è la forma, ovvero un parallelepipedo a base quadrata di lato 10 mm e lunghezza di 55 mm. Ciò che varia è la forma e la dimensione dell’intaglio eseguito in corrispondenza della mezzeria.

KU = L [J]

dove L è il lavoro assorbito per urto.

KV = L [J]

La velocità di caduta della mazza deve essere compresa fra 5 e 5,5 m×s-1.

La provetta utilizzata per le prove è invece del tipo ex Mesnager, che può essere considerata come una Charpy modificata avente l’intaglio profondo 2 mm. La designazione in questo caso é:

KU300 / 2 / 20 = L [J]

dove il primo numero si riferisce all’energia normale disponibile E = 300 ±10 J, il secondo è legato alla profondità dell’intaglio in mm, mentre il terzo rappresenta la temperatura alla quale è eseguita la prova in °C.

L’intaglio va posizionato dalla parte opposta rispetto alla superficie percossa dalla mazza. Importanza hanno variabili quali la temperatura, la velocità dell’impatto, l’energia disponibile della macchina, il tipo di provetta.

Si sono ottenuti i seguenti risultati:

Tabella C

Provetta |

C40[daJ] |

Variazione |

Fe37[daJ] |

Variazione |

1 |

2,2 |

0,39 |

15,0 |

1,19 |

2 |

5,6 |

/ |

12,6 |

/ |

3 |

7,0 |

1,25 |

18,4 |

1,46 |

4 |

7,2 |

1,29 |

15,4 |

1,22 |

5 |

2,2 - 0,3 |

0,05 |

5,0 - 4,4 |

0,35 |

I dati relativi alla misurazione della resilienza sono espressi, secondo la Tabella C, in daJ. La misura sul pendolo di Charpy è espressa nella vecchia unità di misura del Sistema Tecnico, ovvero il kgm. E’ stata dunque effettuata un’approssimazione:

1 kgm » 1 daN×m » 1 daJ

I valori in grassetto si riferiscono a provette non rotte, per le quali occorre apporre la specificazione: “Provetta non rotta con E = 300 J”. Sono stati messi solo per avere un certo "confronto". Per le provette per cui sono indicati più valori di resilienza, il primo si riferisce ad un valore ottenuto da un prova iniziale, corretto poi con il secondo valore.

Sono riportate inoltre le variazioni della resilienza, valutata come rapporto tra il valore di resilienza della provetta considerata e quello della provetta di riferimento, cioè la provetta sottoposta a ricottura, perché pensata come quella avente i valori di equilibrio per tutte le caratteristiche. Le variazioni sono state calcolate, nel caso di valori corretti, con i nuovi valori di resilienza.

Per il C40 la tempra in acqua ha portato ad una rilevante diminuzione della resilienza rispetto allo stato di fornitura; al contrario la ricottura ha aumentato la resilienza rispetto alla provetta trafilata. La tempra in olio ha conferito un aumento di resilienza quasi identico alla normalizzazione che, tuttavia, si è dimostrato il trattamento termico più adatto al fine dell’aumento della resistenza agli urti. Ciò si è verificato infatti anche per le provette di Fe37 normalizzate e analoghe considerazioni possono essere fatte anche per le altre ad eccezione della ricottura che ha comportato una diminuzione della resilienza rispetto allo stato di fornitura: si può pensare, a questo punto, che lo stato di fornitura dell' Fe37 sia di laminazione.

In aggiunta a queste prove se ne sono effettuate altre due, con lo scopo di dimostrare che grande influenza ha, sulla resilienza, la disposizione delle fibre all’interno del materiale. Infatti, analizzando il comportamento di un Fe37 con fibre trasversali (parallele al piano di caduta del maglio) e dello stesso materiale con fibre longitudinali (perpendicolari al piano di caduta del maglio) si sono ottenuti questi risultati:

PROVA DI DUREZZA BRINELL

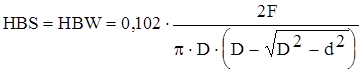

La prova di durezza Brinell consiste nel premere con un certo carico un penetratore sferico sulla superficie di cui si vuole determinare la durezza e dopo un prefissato tempo di permanenza rilevare il diametro dell’impronta lasciata (che dovrebbe essere una calotta sferica). Il valore di durezza ricercato si ottiene mediante la relazione:

dove:

F carico espresso in N agente sul penetratore;

D diametro della sfera del penetratore;

d diametro dell’impronta rilevato;

0,102 fattore di conversione.

I simboli HBS e HBW si riferiscono al materiale del penetratore: se la sfera è in acciaio temprato la designazione viene fatta con HBS; al contrario se la sfera è in metallo duro (carburi di Wolframio) si utilizza HBW. La formula sopra indicata deriva dal fatto che la durezza è definita dal rapporto fra il carico agente e la superficie dell’impronta lasciata. La superficie di una calotta sferica si può calcolare con la formula:

S = pDh

dove h è la profondità dell’impronta a sua volta ricavabile dalla relazione:

![]()

Il coefficiente numerico di correzione 0,102 si rende necessario per poter inserire la forza in N. Infatti in precedenza, secondo il Sistema Tecnico, il carico era espresso in kgf. Per questo motivo la durezza è espressa da un numero adimensionale, anche se si potrebbe ancora parlare di kgf mm-2. Una volta scelto il diametro della sfera (il più grande ammesso dalle dimensioni del pezzo), il carico da applicare si ricava dalla relazione:

0,102 F = K D2

dove K è un coefficiente che dipende dal materiale (per acciaio K = 30). Affinché la prova sia valida occorre che il rapporto fra i diametri dell’impronta e della sfera sia compreso fra 0,24 e 0,60.

Nel nostro caso, scelto il diametro D = 2,5 mm (sfera di acciaio temprato) e applicando il carico corrispondente secondo la suddetta relazione, si sono effettuate tre impronte per ogni provetta (già sottoposta alla prova di resilienza); per ogni impronta sono stati rilevati due diametri fra loro ortogonali e di questi è stata calcolata la media. Dei tre valori medi è stato calcolata a sua volta la media e con il risultato ottenuto, dopo aver verificato che il rapporto fra i diametri rispettasse le condizioni sopra menzionate, si è calcolato il valore della durezza Brinell (HBS). La tabella seguente riporta le durezze trovate.

Tabella D

Prov. |

C40 |

Fe37 |

|

|

|

|

|

|

|

|

||||||||

n° |

d1 |

d2 |

dmedio |

d |

HBS |

d1 |

d2 |

dmedio |

d |

HBS |

|

|||||||

|

0,97 |

0,97 |

0,97 |

|

|

1,24 |

1,24 |

1,24 |

|

|

|

|||||||

1 |

0,97 |

0,97 |

0,97 |

0,967 |

245 |

1,22 |

1,23 |

1,225 |

1,227 |

148 |

|

|||||||

|

0,96 |

0,96 |

0,96 |

|

|

1,21 |

1,22 |

1,215 |

|

|

|

|||||||

|

1,17 |

1,21 |

1,19 |

|

|

1,28 |

1,28 |

1,28 |

|

|

|

|||||||

2 |

1,15 |

1,18 |

1,165 |

1,170 |

164 |

1,29 |

1,32 |

1,305 |

1,295 |

132 |

|

|||||||

|

1,14 |

1,17 |

1,155 |

|

|

1,29 |

1,31 |

1,30 |

|

|

|

|||||||

|

1,02 |

1,07 |

1,045 |

|

|

1,21 |

1,21 |

1,21 |

|

|

|

|||||||

3 |

1,06 |

1,07 |

1,065 |

1,060 |

203 |

1,16 |

1,22 |

1,19 |

1,20 |

156 |

|

|||||||

|

1,07 |

1,07 |

1,07 |

|

|

1,20 |

1,20 |

1,20 |

|

|

|

|||||||

|

0,93 |

0,98 |

0,955 |

|

|

1,09 |

1,10 |

1,095 |

|

|

|

|||||||

4 |

0,95 |

0,99 |

0,97 |

0,965 |

241 |

1,08 |

1,08 |

1,08 |

1,09 |

191 |

|

|||||||

|

0,95 |

0,99 |

0,97 |

|

|

1,09 |

1,10 |

1,095 |

|

|

|

|||||||

|

0,877 |

0,873 |

0,875 |

|

|

0,945 |

0,941 |

0,943 |

|

|

|

|||||||

5 |

0,845 |

0,842 |

0,843 |

0,851 |

320 |

0,885 |

0,893 |

0,889 |

0,927 |

268 |

|

|||||||

|

0,838 |

0,831 |

0,834 |

|

|

0,947 |

0,948 |

0,947 |

|

|

|

|||||||

Per entrambi i materiali la designazione della durezza secondo i valori ottenuti dovrebbe essere la seguente (esempio con Fe37 allo stato di fornitura):

148 HBS 2,5 / 187,5

dove 148 è il valore della durezza HBS, 2,5 e il diametro della sfera (in mm), 187,5 è il carico applicato (in kgf); è stato omesso il valore del tempo di permanenza del carico in quanto è quello convenzionale (10 ¸ 15 s).

I risultati ottenuti sono soddisfacenti per Fe37, sebbene il valore della durezza per la provetta temprata in acqua sia stato oggetto di correzione (l’originario era 354, troppo elevato).

Per il C40 si può senza dubbio affermare che la durezza rilevata per il provino temprato in acqua sia bassa rispetto alle aspettative, in quanto il C40 dovrebbe risentire maggiormente del trattamento termico rispetto al Fe37: ciò non è avvenuto come dimostra il grafico che segue. I risultati conseguiti dal primo gruppo sono molto simili a quelli qui riportati per quanto riguarda le prime quattro provette: soltanto le rilevazioni riferite alle provette temprate in acqua differiscono, con valori per C40 attorno ai 400 punti Brinell.

Grafico 1

Il grafico 1 riporta l’andamento del rapporto fra la durezza della provetta considerata e quella della provetta ricotta, assunta come termine di riferimento. In ascissa è riportato il numero della provetta; ovviamente, per entrambi i materiali, in corrispondenza della provetta 2 (ricotta) si ha un valore del rapporto pari a 1.

Questo grafico permette di confrontare gli effetti del trattamento termico sui due materiali, ponendo in relazione non i valori assoluti delle durezze, ma gli incrementi di durezza rispetto al riferimento.

Ciò che risulta evidente è che il C40 temprato in acqua ha risentito in maniera meno evidente del trattamento rispetto a quanto era lecito aspettarsi: il rapporto si attesta attorno ad un valore di circa 2 ed equivale al rapporto risultante per Fe37. Si può spiegare questo fatto con un probabile scambio di provette o anche con l’eventualità che non sia effettivamente Fe37 il materiale in analisi.

E’ possibile inoltre un confronto le durezze e i carichi unitari di rottura a trazione. Si può ritenere valida la seguente relazione, di origine empirica, valida per gli acciai da costruzione ma non per le ghise e i materiali fragili:

![]()

Con riferimento alla Tabella 1, i dati rispecchiano la suddetta formula, tranne per la provetta di C40 temprata in acqua, resa fragile dal trattamento termico.

PROVA DI DUREZZA VICKERS

La prova di durezza Vickers consiste nel premere sulla superficie del pezzo in prova un penetratore di diamante avente forma di piramide retta a base quadrata con angolo fra le facce opposte al vertice di 136°. L’impronta questa volta avrà anch’essa una forma di piramide a base quadrata e la rilevazione riguarderà le due diagonali della base quadrata, calcolando la media fra le due e inserendo il valore calcolato nella seguente relazione:

![]()

![]()

dove F è la forza agente sul penetratore espressa in N; d la diagonale media dell’impronta in mm; 0,102 il coefficiente di correzione come per la durezza Brinell.

La suddetta formula deriva, come per la Brinell, dal rapporto fra il carico e la superficie dell’impronta che in questo caso vale:

L’angolo di 136° fra le facce opposte al vertice non è casuale ma è direttamente legato al valore dell’angolo di attacco ideale nella prova Brinell. Il carico è scelto in funzione del materiale in prova: per l’acciaio vale 294,2 N. Il vantaggio di questa prova risiede nel fatto che la durezza è praticamente indipendente dal carico applicato, essendo costante l’angolo di attacco.

I risultati sono riportati nella tabella seguente.

Per la prova di durezza Vickers si sono ricavati valori praticamente coincidenti con i risultati della prova Brinell. Teoricamente le durezze Vickers e Brinell coincidono fino a circa 300 punti. Anche in questo caso il Fe37 temprato in acqua ha risentito maggiormente del trattamento rispetto all’analoga provetta di C40. Le ipotesi formulate per spiegare questo fatto sono le stesse accennate per la prova HBS. Il primo gruppo per la provetta di C40 temprata in acqua ha rilevato un valore che si avvicina a quello atteso: 508 HV, mentre entrambi i gruppi hanno ricavato valori elevati per il Fe37 che ha subito lo stesso trattamento.

PROVA DI DUREZZA ROCKWELL

Questa prova consiste nel premere, sulla superficie di cui si intende determinare la durezza, un penetratore che può assumere due forme differenti: una sfera in acciaio temprato avente diametro pari a un sedicesimo di pollice (1,5875 mm) oppure un cono circolare retto di diamante con angolo al vertice di 120°. Nel primo caso si parlerà di durezza HRB, nel secondo di durezza HRC.

Ciò che contraddistingue nettamente questa prova da quelle descritte in precedenza è l’applicazione del carico, che avviene in due tempi. Viene in primo luogo applicato un carico iniziale F0 dopodiché si applica con continuità un carico addizionale F1 in modo da raggiungere il carico totale F dato dalla somma di F0 e F1. Si mantiene il carico totale per un tempo pari a 30 secondi e poi si toglie il carico addizionale, effettuando la misurazione mentre insiste il carico iniziale. Questo metodo presenta quindi il vantaggio di eliminare le deformazioni elastiche del penetratore e del corpo in esame, misurando la durezza solo in base alle deformazioni permanenti.

La tipologia HRB si utilizza per materiali con durezza HBS minore di 200 punti e ha come limite massimo il valore di 130. Analogamente la prova HRC si effettua su materiali aventi HBS maggiore di 200 punti e ha come massimo valore 100. La durezza Rockwell si ottiene dalla relazione:

HRB = 130 - e

HRC = 100 - e

dove e é l’accrescimento permanente, dato dalla differenza fra l’altezza dell’impronta misurata dopo l’applicazione del carico totale e quella rilevata prima dell’applicazione del carico F, entrambe misurate mentre insiste il carico F0 in unità Rockwell (1 unità Rockwell = 0,002 mm).

Il carico iniziale è di 98 N, mentre quello totale vale 980 N per la prova HRB e 1470 N per quella HRC. Quest’ultima, sebbene presenti dei valori numerici più piccoli, rappresenta durezze maggiori rispetto alla HRB. Con riferimento alle precedenti relazioni 130 rappresenta la durezza in punti HRB della sfera di acciaio temprato, mentre 100 è la durezza in punti HRC del cono circolare retto di diamante.

Nella pratica non occorre effettuare alcun calcolo in quanto è il durometro per prova Rockwell a fornire direttamente, grazie ad una scala doppia graduata, il valore in punti HRB o HRC. I risultati ottenuti con questa prova sono riportati nella Tabella 6.

Tabella F

Provetta |

Materiale |

1° prova |

2° prova |

3° prova |

HRB o HRC |

1 |

C40 |

96 |

98 |

99 |

98 |

|

Fe37 |

79 |

80 |

81 |

80 |

2 |

C40 |

85 |

85 |

84 |

85 |

|

Fe37 |

75 |

72 |

72 |

73 |

3 |

C40 |

95 |

94 |

93 |

94 |

|

Fe37 |

84 |

82 |

81 |

82 |

4 |

C40 |

15 |

17 |

17 |

17 |

|

Fe37 |

87 |

89 |

84 |

87 |

5 |

C40 |

59 |

58 |

59 |

59 |

|

Fe37 |

42 |

43 |

44 |

43 |

La tabella 6 mostra i valori delle durezze HRB, tranne per i valori nelle caselle con sfondo marcato che si riferiscono alla prova HRC. Le sei colonne riportano rispettivamente il numero della provetta (con le convenzioni precedentemente introdotte), il materiale considerato, i valori delle tre misurazioni e la media aritmetica fra questi. Per questa prova non è conveniente tracciare i grafici dei rapporti come per le prove Brinell e Vickers, per il motivo che i valori non sono direttamente confrontabili, appartenendo a due scale di misurazione diverse. Ben più attendibile è il confronto con i dati ottenuti nelle prove precedenti.

Sperimentalmente è stato dimostrato che per gli acciai, esclusi quelli austenitici, valgono le seguenti relazioni:

HBS º HBW º HV < 200 punti

allora

![]()

![]()

200 < HBS º HBW º HV < 500 punti

allora

![]()

E’ così possibile la compilazione della tabella seguente, nella quale si cerca di prevedere, in base ai risultati delle prove Brinell e Vickers, i valori presumibili della durezza Rockwell; le previsioni sono poi confrontate direttamente con i valori reali.

Tabella G

Provetta |

Materiale |

HBS2.5 / 187.5 / 20 |

HV30 / 20 |

presunta HRB o HRC |

effettiva HRB o HRC |

1 |

C40 |

246 |

256 |

» 25 HRC |

98 HRB |

|

Fe37 |

148 |

145 |

» 70 HRB |

80 HRB |

2 |

C40 |

164 |

157 |

» 80 HRB |

85 HRB |

|

Fe37 |

132 |

126 |

» 65 HRB |

73 HRB |

3 |

C40 |

203 |

212 |

» 21 HRC |

94 HRB |

|

Fe37 |

156 |

149 |

» 75 HRB |

82 HRB |

4 |

C40 |

241 |

235 |

» 24 HRC |

17 HRC |

|

Fe37 |

191 |

185 |

» 90 HRB |

87 HRB |

5 |

C40 |

320 |

362 |

» 35 HRC |

59 HRC |

|

Fe37 |

354 |

436 |

» 40 HRC |

43 HRC |

In verde sono riportati i valori di durezza che confermano quanto era lecito aspettarsi analizzando i risultati delle prove Brinell e Vickers; in rosso, invece, sono messi in evidenza quei valori per cui non vi è legame con le prove precedentemente eseguite.

Si può notare come non siano legati fra loro i valori della provetta di C40 allo stato di fornitura: le durezze HBS e HV (che possono ritenersi coincidenti fino a circa 300 punti) sono attendibili mentre il valore di 98 HRB sembra troppo basso. E’ inferiore alle aspettative anche la durezza Rockwell della provetta di C40 temprata in olio: attendibile sarebbe stato un valore prossimo ai 24 punti Rockwell C.

E’ al contrario elevato il risultato ottenuto per la provetta di C40 temprata in acqua. Tuttavia il valore 59 HRC è quello che più si avvicina al valore reale, in quanto la provetta di C40 che ha subito il trattamento di tempra in acqua avrebbe dovuto conseguire la durezza maggiore. Quanto detto avalla l’ipotesi che le prove di durezza Brinell e Vickers siano state eseguite o su una provetta che non era quella di C40 temprata in acqua oppure si siano commessi macroscopici errori nella rilevazione delle impronte.

Per quanto riguarda il provino di Fe37 temprato in acqua si noti come tutte le durezze siano fra loro correlate. Fatto questo che potrebbe far ritenere che non si tratti effettivamente di Fe37 ma di un altro materiale in grado di conseguire gli effetti del trattamento termico.

Non è stata evidenziata la discordanza dei valori relativi alla provetta di C40 normalizzata: ciò perché le durezze HBS e HV si trovano in prossimità del confine fra i due metodi Rockwell e quindi il risultato di 94 HRB non è del tutto errato considerate le approssimazioni.

MICRODUREZZA

Con il termine microdurezza si intende il complesso delle rilevazioni di durezza effettuate con carichi di prova molto bassi, secondo la normativa inferiori a 0,981 N, equivalente nel Sistema Tecnico a 0,1 kgf o 1 hg . Viene in genere applicata per pezzi di limitate dimensioni, per pezzi di materiali fragili o per valutare la durezza dei cristalli del materiale in prova. I campi di applicazione della microdurezza sono rappresentati dalla determinazione della durezza di zone superficiali di limitati spessori, di zone superficiali di limitata ampiezza, di singoli cristalli al fine della loro caratterizzazione, dallo studio della variazione della durezza in campi di spessori molto limitati.

E’ fondamentale comprendere come il valore della microdurezza sia strettamente legato al comportamento elasto-plastico del materiale: infatti considerando le componenti elastiche e plastiche, se la prima tende a zero il valore ottenuto tende al valore reale, mentre se la seconda tende a zero la microdurezza tende ad un valore infinito. Ecco perché si parla di microdurezza apparente, in quanto il suo valore risulta superiore a quello reale.

Caso per caso si dovrà rilevare sperimentalmente la legge secondo la quale la microdurezza cresce con l’aumentare del carico di prova. A parità di quest’ultimo è possibile il confronto fra due materiali differenti, mentre deve essere convertito nel corrispondente valore di macrodurezza, unico valore di riferimento, per confronti tra risultati ottenuti con carichi di prova diversi.

La microdurezza viene rilevata utilizzando un’apparecchiatura denominata microdurometro, generalmente costituito da:

Il penetratore è di due tipi:

Importanza fondamentale per l’ottenimento di risultati attendibili e confrontabili riveste la velocità di applicazione del carico, nonché il tempo di permanenza del carico, in genere pari a 10 ¸ 15 s.

PROVA DI MICRODUREZZA KNOOP

La prova di microdurezza Knoop consiste nel premere con un carico di prova F sul materiale in analisi un penetratore di diamante avente forma di piramide retta a base romboidale, con angoli fra le facce opposte al vertice di 172,5° e 130°; dopo un certo tempo di permanenza del carico, lo si rimuove e si procede alla misurazione della diagonale maggiore dell’impronta. Anche per la prova Knoop non vi è limite ai valori di microdurezza ottenuti grazie al penetratore di diamante, il materiale più duro tra quelli conosciuti. Analogamente il valore numerico della durezza si ricava dal rapporto fra il carico applicato e la superficie, questa volta considerando la proiezione della superficie dell’impronta su un piano perpendicolare all’asse del penetratore e cioè la superficie di base dell’impronta avente forma di losanga.

Con semplici passaggi derivanti dalla trigonometria si giunge alla seguente relazione:

![]()

dove F è il carico espresso in N, d è la lunghezza della diagonale maggiore dell’impronta espressa in mm e 0,102 è il solito coefficiente di correzione già descritto nelle prove precedenti. Ancora una volta si potrebbe assegnare come unità di misura al valore numerico ottenuto dalla prova Knoop il kgfmm-2 che equivale approssimativamente al daNmm-2. In questo caso si considera una pressione fittizia in quanto la misurazione coinvolge solamente la superficie di base dell’impronta e non quella laterale.

La tabella seguente riporta i risultati ottenuti.

Tabella H

Provetta |

C40 |

Fe37 |

||||

|

Diagonali |

Media |

HK |

Diagonali |

Media |

HK |

|

0,095 |

|

|

0,116 |

|

|

1 |

|

0,0975 |

374 |

|

0,1165 |

262 |

|

0,100 |

|

|

0,117 |

|

|

|

0,117 |

|

|

0,125 |

|

|

2 |

|

0,118 |

255 |

|

0,124 |

231 |

|

0,119 |

|

|

0,123 |

|

|

|

0,102 |

|

|

0,117 |

|

|

3 |

|

0,103 |

335 |

0,113 |

0,1147 |

270 |

|

0,104 |

|

|

0,114 |

|

|

|

0,093 |

|

|

0,113 |

|

|

4 |

0,101 |

0,098 |

370 |

|

0,113 |

279 |

|

0,100 |

|

|

0,113 |

|

|

|

0,062 |

|

|

0,087 |

|

|

5 |

|

0,062 |

925 |

0,077 |

0,082 |

529 |

|

0,062 |

|

|

0,082 |

|

|

La Tabella 8 presenta nella prima colonna il numero della provetta considerata e nelle successive i valori delle diagonali delle tre impronte, la media aritmetica fra questi e la durezza Knoop calcolata applicando la formula precedentemente indicata. Per quanto riguarda le impronte analizzate, in realtà soltanto in alcuni casi sono state effettuate tre prove su uno stesso provino: quando i primi due valori erano approssimativamente coincidenti non si è eseguita la terza impronta per questioni di tempo. La designazione relativa a questa prova sarà la seguente (esempio con provetta n°5 di C40):

925 HK 0,250 / 30

dove 250 rappresenta il carico espresso in kgf (in genere se si trova un numero di due o più cifre, esso rappresenta il carico espresso in gf , dato che i carichi di prova sono molto bassi) e 30 è il tempo di permanenza dello stesso in secondi (quello convenzionale è di 10 ¸ 15 s).

Analizzando i valori di durezza ottenuti si nota come le provette sottoposte a ricottura presentino la durezza minore; la provetta di C40 temprata in acqua ha risentito maggiormente del trattamento termico subito rispetto all’omologa di Fe37. I risultati sono quelli attesi, eccezion fatta per la provetta di C40 temprata in olio che presenta una durezza inferiore a quella che non ha subito alcun trattamento.

Ha significato confrontare i risultati della prova Knoop con quelli relativi alla prove di microdurezza eseguita con penetratore Vickers. Le tabelle 9 e 10 riportano i dati relativi a quest’ultima prova, rispettivamente per C40 e Fe37.

Tabella I (C40)

Provetta |

d1 |

d2 |

d media |

Media |

HV |

|

0,0370 |

0,0360 |

0,0365 |

|

|

1 |

0,0380 |

0,0365 |

0,03725 |

0,0365 |

348 |

|

0,0360 |

0,0355 |

0,03575 |

|

|

|

0,0440 |

0,0430 |

0,0435 |

|

|

2 |

0,0440 |

0,0490 |

0,0465 |

0,0450 |

229 |

|

0,0450 |

0,0450 |

0,0450 |

|

|

|

0,0400 |

0,0410 |

0,0405 |

|

|

3 |

0,0405 |

0,0400 |

0,04025 |

0,0402 |

287 |

|

0,0400 |

0,0395 |

0,03975 |

|

|

|

0,0390 |

0,0385 |

0,03875 |

|

|

4 |

0,0380 |

0,0385 |

0,03825 |

0,0387 |

310 |

|

0,0395 |

0,0385 |

0,0390 |

|

|

|

0,0245 |

0,0240 |

0,02425 |

|

|

5 |

0,0235 |

0,0230 |

0,02325 |

0,0237 |

825 |

|

0,0235 |

0,0235 |

0,0235 |

|

|

Tabella J (Fe37)

Provetta |

d1 |

d2 |

d media |

Media |

HV |

|

0,0430 |

0,0445 |

0,04375 |

|

|

1 |

0,0450 |

0,0460 |

0,0465 |

0,04550 |

224 |

|

0,0465 |

0,0460 |

0,04625 |

|

|

|

0,0450 |

0,0460 |

0,0455 |

|

|

2 |

0,0480 |

0,0495 |

0,04875 |

0,04742 |

206 |

|

0,0490 |

0,0470 |

0,0480 |

|

|

|

0,0450 |

0,0455 |

0,04525 |

|

|

3 |

0,0460 |

0,0470 |

0,0465 |

0,04508 |

228 |

|

0,0440 |

0,0430 |

0,0435 |

|

|

|

0,0430 |

0,0425 |

0,04275 |

|

|

4 |

0,0425 |

0,0435 |

0,0430 |

0,04292 |

252 |

|

0,0430 |

0,0430 |

0,0430 |

|

|

|

0,0300 |

0,0285 |

0,02925 |

|

|

5 |

0,0290 |

0,0300 |

0,0295 |

0,02983 |

521 |

|

0,0305 |

0,0310 |

0,03075 |

|

|

Può risultare utile al fine di un corretto commento ai risultati relativi alla microdurezza confrontare i valori delle durezze HK e HV, sapendo che il valore di durezza in punti HK dovrà essere di circa l’8 % più elevato rispetto a quello in punti HV. A tale scopo è stato approntato il seguente grafico.

Grafico 3

Si nota che per tutte le provette il rapporto fra HK e HV è maggiore di 1. Tuttavia i valori dei rapporti variano fra 1,02 e 1,18 quando dovrebbero risultare prossimi a 1,08. Analizzando invece i singoli valori di durezza si nota che quello relativo alla provetta di C40 temprata in olio è basso rispetto alle aspettative (» 400 HK). Per quanto riguarda la prova Vickers, la durezza del Fe37 temprato in acqua è elevata: ciò è desumibile inoltre dal rapporto prossimo a 1 nel grafico 4.

PROVA JOMINY

La prova Jominy permette di determinare l’attitudine alla tempra (o temprabilità) per un certo acciaio. La caratteristica di temprabilità è espressa dall’intensità dell’indurimento, che dipende principalmente dalla percentuale di martensite presente dopo la tempra, e dalla penetrazione di tempra, rappresentata dall’andamento decrescente della durezza dalla superficie al cuore del pezzo. Quest’ultima è influenzata dalla quantità di carbonio, dalla percentuale dei singoli costituenti di lega messi in soluzione solida dopo l’austenitizzazione, dal mezzo di spegnimento e dalla grossezza del grano austenitico.

La prova Jominy consiste nell’austenitizzare una provetta d’acciaio di forma cilindrica di diametro di 25 mm e di lunghezza pari a 100 mm e di raffreddarla per mezzo di un getto d’acqua agente sull’estremità inferiore della provetta. In questo modo l’estremità investita dal getto subirà un raffreddamento praticamente istantaneo, mentre le sezioni normali all’asse della provetta che si allontanano da quella all’estremità subiranno raffreddamenti via via più attenuati. Una maggiore estensione della zona indurita significherà, a parità di altre condizioni, una maggior temprabilità.

Il riscaldamento è avvenuto in forno ad una temperatura di 860 °C e dopo una permanenza nello stesso di circa 30 minuti si è estratta la provetta e la si è sistemata sull’apposito supporto (facendo attenzione al fatto che il tempo trascorso fra l’estrazione dal forno e l’inizio del raffreddamento non fosse superiore ai 5 secondi). Dopo 10 minuti di raffreddamento si sono ricavate due superfici piane lungo due generatrici diametralmente opposte e si è misurata la durezza HRC a distanza prefissate rispetto al riferimento, ovvero dall’estremità interessata dall’azione del getto d’acqua.

Si sono effettuate 14 rilevazioni della durezza: la prima a 1,5 mm dall’estremità, la seconda a 3 mm; poi a distanze con intervalli di 2 mm fino a 15 mm, di 5 mm fino alla distanza di 30 mm, poi alle distanze di 40, 60 e 70 mm.

I risultati sono riportati nella tabella seguente.

Tabella K

Posiz. |

Distanza |

C40 |

Fe37 |

||||

n° |

[mm] |

HRC1 |

HRC2 |

HRCm |

HRB1 |

HRB2 |

HRBm |

1 |

1,5 |

58 |

58 |

58 |

77 |

77 |

77 |

2 |

3 |

57 |

57 |

57 |

75 |

75 |

75 |

3 |

5 |

52 |

53 |

52,5 |

69 |

69 |

69 |

4 |

7 |

38 |

37 |

37,5 |

66 |

65 |

65,5 |

5 |

9 |

29 |

31 |

30 |

65 |

64 |

64,5 |

6 |

11 |

27 |

28 |

27,5 |

63 |

63 |

63 |

7 |

13 |

27 |

28 |

27,5 |

62 |

62 |

62 |

8 |

15 |

26 |

27 |

26,5 |

61 |

61 |

61 |

9 |

20 |

24 |

25 |

24,5 |

58 |

58 |

58 |

10 |

25 |

23 |

23 |

23 |

57 |

57 |

57 |

11 |

30 |

21 |

22 |

21,5 |

55 |

56 |

55,5 |

12 |

40 |

18 |

19 |

18,5 |

54 |

53 |

53,5 |

13 |

60 |

14 |

15 |

14,5 |

53 |

52 |

52,5 |

14 |

70 |

14 |

14 |

14 |

52 |

52 |

52 |

Con i valori riportati in Tabella 10 si può tracciare il cosiddetto diagramma di temprabilità, ovvero un diagramma che presenta sull’asse delle ordinate le durezze e sull’asse delle ascisse la distanza dall’estremità raffreddata espressa in millimetri. E’ possibile inoltre un confronto tra i valori ottenuti e quelli medi per il C40 indicati sul testo. Si ottiene il grafico seguente:

Grafico 4

Come si può notare i valori di durezza ottenuti sono sempre maggiori dei rispettivi valori riportati sul testo. L’andamento dei due grafici è molto simile e quindi si possono ritenere accettabili i valori ottenuti, sebbene maggiori di quelli teorici.

Una considerazione a proposito delle durezze: quelle relative alle distanze minori dall’estremità possono essere considerate come quelle ottenibili con un trattamento di tempra in acqua, quelle “centrali” come quelle conseguite con la tempra in olio, mentre quelle riferite alle distanza maggiori sono assimilabili alle durezze ottenute dopo normalizzazione.

Da questa analisi si evidenzia ancora che il valore pari a 17 HRC ottenuto per la provetta di C40 temprata in olio è basso: dovrebbe avvicinarsi infatti ad un intorno di valori da 23 a 25 punti Rockwell C.

Per Fe37 si ottiene il diagramma di temprabilità sotto riportato.

Grafico 5

Per il sopra riportato diagramma di temprabilità relativo al Fe37 i valori in ordinata, a differenza dell’analogo grafico per il C40, rappresentano la durezza HRB. Quindi, anche se effettivamente, seguendo i normali criteri di valutazione della temprabilità, si potrebbe affermare che il Fe37 è più temprabile in quanto presenta un andamento del diagramma di temprabilità quasi orizzontale, dall’altro lato bisogna considerare che le durezze del C40 sono comunque maggiori di quelle del Fe37 (sono espresse infatti nella scala Rockwell C).

CONCLUSIONI

Le prove effettuate si sono rivelate utili per approfondire le conoscenze relative ai metodi per la rilevazione delle proprietà meccaniche e tecnologiche dei materiali. E’ stato inoltre possibile acquisire una certa manualità nei confronti delle apparecchiature e degli strumenti di laboratorio.

Per quanto riguarda i risultati ottenuti, si può affermare che in linea generale le rilevazioni hanno dato esiti secondo quanto aspettato. E’ da rilevare il fatto che soprattutto le provette temprate in acqua, sia per C40 che per Fe37, sono state quelle che hanno fornito i valori meno corretti. Non è stata confermata completamente dai risultati ottenuti la maggiore temprabilità del C40 rispetto al Fe37.

Mentre per le prove di trazione statica e di resilienza i risultati sono tutto sommato soddisfacenti, le prove di durezza hanno evidenziato alcuni errori; la spiegazione può essere ricercata nella confusione delle provette fra il primo e il secondo gruppo o ad errori commessi non tanto nella misurazione delle impronte, quanto nell’effettuazione delle impronte in settori delle superfici delle provette con caratteristiche diverse dal resto del provino. Ci si riferisce, a proposito, alla superficie che, durante il riscaldamento in forno, si è trovata a contatto con la superficie di appoggio e che in tal modo ha subito un riscaldamento leggermente differente rispetto alle altre tre facce. Si può evidenziare inoltre come il Fe37 abbia nel complesso conseguito delle durezze superiori alle aspettative, dato che questo materiale non avrebbe dovuto risentire del trattamento termico subito. Invece, come testimoniano le rilevazioni di entrambi i gruppi, il C40 ha ottenuto durezze inferiori al dovuto.

Una spiegazione plausibile può cercarsi nella possibilità che non si tratti di Fe37 ma di un altro materiale capace di conseguire maggiori benefici dopo l’esecuzione di un trattamento termico.

Bibliografia

PRODUZIONE METALMECCANICA - vol. 1- vol. 2 - vol. 3

Alfredo Secciani - Giovanni Villani

Cappelli Editore

LABORATORIO TECNOLOGICO

Alfredo Secciani

Cappelli Editore

IL NUOVO MANUALE DI MECCANICA - 3° edizione

Zanichelli / ESAC

VADEMECUM PER DISEGNATORI E TECNICI - 15° edizione ampliata

Luigi Baldassini

HOEPLI

Fonte: http://xoomer.virgilio.it/treclassi/c40.zip

Sito web da visitare: http://xoomer.virgilio.it/treclassi/

Autore del testo: non indicato nel documento di origine

Il testo è di proprietà dei rispettivi autori che ringraziamo per l'opportunità che ci danno di far conoscere gratuitamente i loro testi per finalità illustrative e didattiche. Se siete gli autori del testo e siete interessati a richiedere la rimozione del testo o l'inserimento di altre informazioni inviateci un e-mail dopo le opportune verifiche soddisferemo la vostra richiesta nel più breve tempo possibile.

I riassunti , gli appunti i testi contenuti nel nostro sito sono messi a disposizione gratuitamente con finalità illustrative didattiche, scientifiche, a carattere sociale, civile e culturale a tutti i possibili interessati secondo il concetto del fair use e con l' obiettivo del rispetto della direttiva europea 2001/29/CE e dell' art. 70 della legge 633/1941 sul diritto d'autore

Le informazioni di medicina e salute contenute nel sito sono di natura generale ed a scopo puramente divulgativo e per questo motivo non possono sostituire in alcun caso il consiglio di un medico (ovvero un soggetto abilitato legalmente alla professione).

"Ciò che sappiamo è una goccia, ciò che ignoriamo un oceano!" Isaac Newton. Essendo impossibile tenere a mente l'enorme quantità di informazioni, l'importante è sapere dove ritrovare l'informazione quando questa serve. U. Eco

www.riassuntini.com dove ritrovare l'informazione quando questa serve