I riassunti , gli appunti i testi contenuti nel nostro sito sono messi a disposizione gratuitamente con finalità illustrative didattiche, scientifiche, a carattere sociale, civile e culturale a tutti i possibili interessati secondo il concetto del fair use e con l' obiettivo del rispetto della direttiva europea 2001/29/CE e dell' art. 70 della legge 633/1941 sul diritto d'autore

Le informazioni di medicina e salute contenute nel sito sono di natura generale ed a scopo puramente divulgativo e per questo motivo non possono sostituire in alcun caso il consiglio di un medico (ovvero un soggetto abilitato legalmente alla professione).

POLIMERIZZAZIONE AD ALTA PRESSIONE DELL'ETILENE: CHIMISMO, PRODUZIONE DI LDPE, TIPOLOGIE DI MATERIALI, TIPI DI REATTORI, SCHEMA DI PROCESSO

Il polietilene venne prodotto per la prima volta nei laboratori del Imperial Chemical Industries, Ltd.(ICI) in un esperimento fortuito nel quale l'etilene (ed altri reagenti chimici che rimasero inerti) furono sottoposti a 1400 atm. di pressione a 170°C. Tracce di ossigeno fecero avvenire la polimerizzazione. [E.W.Fawcett, R.O.Gibson, M.W.Perrin, J.G.Paton, E.G.Williams, British Patent 471,590(1936)]

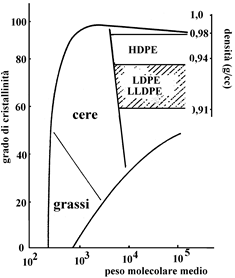

Fig.1 : Densità, cristallinità e peso molecolare medio di diversi tipi di PE

La fig. 1 mostra che esistono due tipi fondamentali di polietilene: l’HDPE (cioè polietilene ad alta densità) e l’LDPE (polietilene a bassa densità, talora associato all’LLDPE, cioè Linear Low Density Polyethylene). Questi prodotti hanno di solito PM superiore a 10.000; al di sotto di questa soglia si hanno oligomeri, in pratica cere e grassi, che mostrano proprietà meccaniche insignificanti per scopi strutturali.

Cristallinità e densità sono caratteristiche fisiche dei PE tra loro direttamente proporzionali e sulla loro base si classificano i vari tipi di PE .

POLIETILENE - DEFINIZIONI E PROPRIETA' |

||

Densità (g/cm3) |

|

|

0.960 ÷ 0.940 |

HDPE |

high density polyethylene |

0.940 ÷ 0.930 |

MDPE |

medium density polyethylene |

0.935 ÷ 0.915 |

LLDPE |

linear low density polyethylene |

0.930 ÷ 0.915 |

LDPE |

(branched) low density polyethylene |

0.915 ÷ 0.880 |

VLDPE |

very low density polyethylene |

Il PM (peso molecolare medio) è un'altra grandezza che consente di classificare la vasta gamma dei PE; industrialmente si esprime il PM con una misura reologica, condotta in condizioni standard, denominata MFI (Melt Flow Index). Essa indica quanti gr. di materiale sono fluiti attraverso un orifizio standard in 10 minuti sotto un carico costante di 2,1 Kg : la misura è inversamente proporzionale al PM e, unitamente al dato di densità, consente di rappresentare le principali tipologie applicative (e relative tecnologie di trasformazione) dei vari tipi di PE ad alta (H), media (M) e bassa (L, o LL, v. Fig. 2) densità.

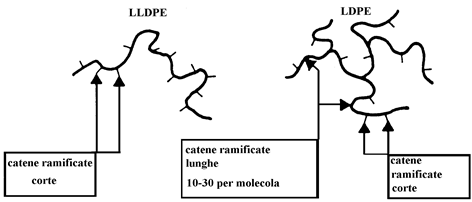

Fig.2 : PE ramificato e lineare (non in scala, altrimenti le catene corte non sarebbero visibili)

Fig.2 : PE ramificato e lineare (non in scala, altrimenti le catene corte non sarebbero visibili)

In realtà il quadro reale dei PE è ancora più complesso di quanto indichi Fig. 2. Infatti, già l’LDPE può avere due strutture significativamente diverse nel comportamento reologico, secondo il tipo di reattore usato per la produzione industriale. Reattori di tipo autoclave (o "vessel") forniscono strutture molto più ramificate di quelle ottenibili con un reattore tubolare (Fig. 3).

Fig.3 : Ramificazioni a catena lunga in frazioni con Mn 200000 di PE con melt index 1.7 e densità 0,918÷0,919 g/cm3; a- prodotto in autoclave, 20 catene lunghe; b- tubolare, 7 catene lunghe (catene corte non visibili)

La giustificazione delle vistose ramificazioni mostrate in Fig. 3 sarà data più sotto, esaminando gli aspetti chimici del processo radicalico di polimerizzazione dell'etilene.

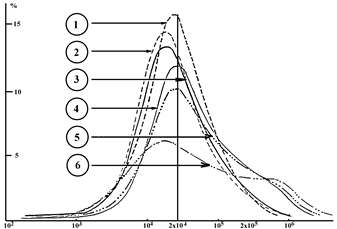

Ma c'è ancora un'altra grandezza di grande importanza reologica ed applicativa, che caratterizza i PE ed in particolare l'LDPE: la distribuzione delle masse molecolari (MWD, cioè Molecular Weight Distribution).La Fig.4 mostra indicativamente le diverse applicazioni per tipi di LDPE aventi diversa ampiezza di MWD. [Talora si usa industrialmente un parametro reologico per indicare la MWD e cioè la "Shear Sensitivity" o indice di polidispersità che è un rapporto di due MFI ottenuti nelle stesse condizioni ma con due carichi diversi: 2,1 e 21,1 Kg.]

Ma c'è ancora un'altra grandezza di grande importanza reologica ed applicativa, che caratterizza i PE ed in particolare l'LDPE: la distribuzione delle masse molecolari (MWD, cioè Molecular Weight Distribution).La Fig.4 mostra indicativamente le diverse applicazioni per tipi di LDPE aventi diversa ampiezza di MWD. [Talora si usa industrialmente un parametro reologico per indicare la MWD e cioè la "Shear Sensitivity" o indice di polidispersità che è un rapporto di due MFI ottenuti nelle stesse condizioni ma con due carichi diversi: 2,1 e 21,1 Kg.]

Tecnologia ad alta pressione

Chimica del processo

La polimerizzazione ad alta pressione dell’etilene ad LDPE è una reazione radicalica che può essere iniziata da una grande varietà di agenti radicalici, quali ossigeno o perossidi organici. Il processo consiste in una reazione di inizio ad opera di radicali, formazione della catena polimerica e ricombinazione dei radicali. Possono avvenire reazioni collaterali a causa della natura estremanente reattiva che i radicali polietilenici posseggono ad alta temperatura. La sequenza delle reazioni è:

Perossido (ossigeno) + etilene = residuo + radicale R·

![]()

![]()

La chimica del processo di ottenimento dell’LDPE è riassunta in Fig. 5 ed implica diversi stadi tipici della polimerizzazione radicalica. I più importanti sono:

I - INIZIO DEL PROCESSO, con formazione di radicali liberi, derivanti dalla scissione termica di perossidi (aggiunti appositamente come iniziatori di reazione) o idroperossidi formatisi per attacco dell'ossigeno (anch'esso introdotto in opportuni quantitativi) sui substrati organici presenti nel reattore quali etilene, trasferitori di catena (alcheni o alcani superiori) e solventi dei perossidi.

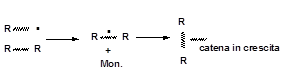

2 - STADIO DI PROPAGAZIONE, derivante dall'attacco dei radicali liberi all'etilene: si generano nuovi radicali liberi su atomi di C che mostrano elevata velocità di reazione, nelle condizioni adottate, verso il monomero.

3 - CONTINUAZIONE DELLA REAZIONE DI PROPAGAZIONE, sostenuta dalla reazione a catena fra radicali liberi ed etilene. Migliaia di unità monomeriche sono statisticamente coinvolte nella formazione di una singola catena, prima che la crescita della catena stessa s'interrompa.

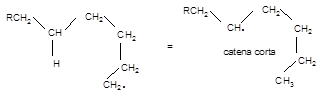

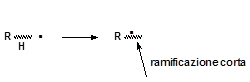

4- FORMAZIONE DI RAMIFICAZIONI CORTE (2-6 atomi di carbonio)

mediante "strappamento" di un atomo di idrogeno da un gruppo metilenico della catena già formata ad opera del radicale libero terminale, che così si trasforma in gruppo metilico inerte. Ovviamente la crescita della catena prosegue a partire dal nuovo radicale libero formatosi e dando origine di fatto alla ramificazione.

5 - La FORMAZIONE DI RAMIFICAZIONI LUNGHE è attribuibile a processi di trasferimento di catena intermolecolare, cioè fra catene diverse in crescita od anche per attacco di una catena polimerica già formata (non più in crescita).

6 - Gli STADI DI TERMINAZIONE corrispondono all'arresto della crescita della catena sia per accoppiamento di due catene in crescita (con reciproca estinzione della crescita), sia per disproporzionamento, come pure per azione di trasferitori di catena (alcheni ed alcani superiori) aggiunti di proposito per controllare il PM del polimero. In pratica i trasferitori di catena sono molecole molto reattive verso i radicali liberi.

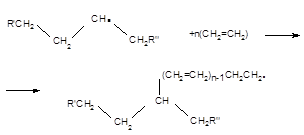

Lo schema essenziale di un processo per produrre LDPE è concettualmente semplice: si deve comprimere il monomero in due stadi per raggiungere, in condizioni superiori a quelle indicate dai punti critici, concentrazioni e temperature sufficienti a sostenere la reazione di propagazione (Fig. 6).

Fig.6a

Poiché la conversione è parziale, in genere inferiore al 30%, una gran massa di monomero non reagito viene riciclata previo "flash" ad alta pressione: con successivo raffreddamento si ha separazione di cere ed oli (bassi polimeri). Segue un altro stadio di espansione a bassa pressione con cui si recupera altro monomero non reagito, ancora oli e prodotti secondari di ossidazione (piccoli quantitativi) e, soprattutto il polimero che viene inviato in un estrusore a dare granuli, previa additivazione di antiossidanti e coadiuvanti di processo.

La figura mostra, pur nella semplificazione degli schemi, ulteriori elementi informativi: pressioni e temperature nei vari punti dell'impianto (Fig.6a). Nella Fig.6b sono indicati i punti di introduzione del monomero e dell'iniziatore per sostenere la cinetica di reazione e realizzare le masse molecolari e le MWD programmate. Sono indicate altresì le zone di raffreddamento o preriscaldamento (caso del reattore tubolare).

Fig.6b

PRODUZIONE DI LDPE: REATTORI AUTOCLAVE E TUBOLARE, DATI ECONOMICI DI PROCESSO, CARATTERISTICHE APPLICATIVE FONDAMENTALI E INDICAZIONI DI MERCATO

LDPE può essere ottenuto con reattori autoclave ("vessel") o tubolari ("tubular"). Il primo tipo di processo è il più vecchio e le caratteristiche del reattore sono riassunte in Fig. 1. Le sue dimensioni sono eloquenti: si tratta di recipienti con spessori di parete di circa 30 cm, necessari per raggiungere pressioni di 2500 bar a circa 250°C.

Fig.1

Reattori ad autoclave

I reattori sono sostanzialmente adiabatici, con raffreddamento per l’introduzione di monomero freddo. L’iniziatore può essere perossido e perestere ( in soluzione diluita di solvente paraffinico in quantità di pochi litri per ton. di polietilene). Vengono usati agenti diversi per la produzione di gradi diversi del polimero. La continua agitazione mantiene la massa polimerizzata in continuo contatto col monomero e l’iniziatore. I reattori possono avere un volume fino a 0,6 m3 per la produzione di 60000 t/a. Ad es. per la produzione di 20000 t/a un’autoclave dovrebbe avere le seguenti caratteristiche:

Volume |

0,2 m3 |

Diametro interno |

250 mm |

Diametro esterno |

800 mm |

Altezza |

4 m |

Il rapporto tra diametro esterno ed interno varia generalmente tra 4:1 e 2:1. La conversione è limitata dalla differenza in entalpia tra il monomero entrante e la miscela monomero/polimero che lascia il reattore. Anche iniettando etilene a temperature relativamente basse, la conversione non può eccedere il 19% come valore medio, poiché la temperatura finale è limitata dai livelli ai quali il rischio didecomposizione dell’etilene diventa sensibile.

Fig.2

Reattori tubolari

L/D |

250¸12000 |

Volume |

7,7 m3 |

Diametro interno |

70 mm |

Diametro esterno |

170 mm |

Lunghezza |

500 m |

Nel processo Atochem, ad esempio, il numero di iniezioni può variare da 1 (in cima al reattore) a 3 comprese le due iniezioni laterali.

Le caratteristiche tipiche di un reattore tubolare sono riassunte in Fig, 2. Come già detto, possono aversi più iniezioni di monomero ed iniziatore/i lungo il tubo-reattore.

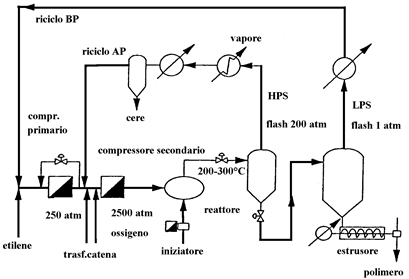

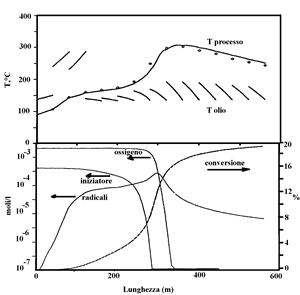

La fig. 3 mostra come sia necessario riscaldare la parte iniziale del reattore (T olio), mentre, appena si avvia la conversione, è necessario raffreddare il tubo. Nonostante la suddivisione del reattore in 14 zone, il polimero si forma entro un intervallo di circa 200°C di temperature.

Fig.3: Reattore tubolare con 14 zone; profili di temperatura, conversione, concentrazione.

Se si confrontano i costi di produzione di processi autoclave e tubolare) si constata che sia i costi d'investimento che quelli di gestione sono superiori nel caso del processo a reattore tubolare.

COMPARATIVE ECONOMICS OF LDPE PROCESSES |

||||

Basis: 220 million pounds LDPE per year, single-stream, ethylene at 13 cents per pound |

||||

|

|

|

Gas phase |

|

|

Tubular |

Autoclave |

Powder |

Pellets |

Battery limits costs, $MM |

40.6 |

38.8 |

23.7 |

28.4 |

Offsites, $MM |

16.2 |

16.2 |

13.5 |

13.8 |

Total investment, $MM |

56.8 |

55.0 |

37.2 |

42.2 |

|

|

|

|

|

Raw materials, c/lb |

13.79 |

13.89 |

14.27 |

14.27 |

Utilities, c/lb |

1.82 |

1.71 |

0.78 |

0.92 |

Operating costs, c/lb |

1.56 |

1.51 |

1.06 |

1.23 |

Overhead expenses, c/lb |

4.16 |

4.03 |

2.80 |

3.19 |

|

|

|

|

|

Total cost of production, |

21.32 |

21.14 |

18.90 |

19.60 |

|

|

|

|

|

Sales price required for 15% DCF, c/lb |

33.7 |

33.2 |

28.0 |

29.60 |

Fig.4

Le ultime due colonne di Fig. 4 verranno riprese allorché si parlerà di LLDPE, ma già fin d'ora si può dire che esse da sole, con la brutale eloquenza delle cifre, indicano il grande successo dell'LLDPE e perché da molti anni non si costruiscono più impianti LDPE ad alta pressione. Infine la Fig. 5 mostra la diversa tipologia merceologica per aree geografiche: dominano i film.

|

USA(%) |

Europa Occ.(%) |

Giappone(%) |

Films: sacchetti vari, agricoltura, etc. |

65 |

71 |

62 |

Casalinghi, giocattoli, etc. |

15 |

10 |

13 |

Rivestimenti per cartoni, carta, etc. |

10 |

6 |

5 |

Cavi elettrici, telefonici |

6 |

5 |

7 |

Piccoli contenitori |

|

4 |

3 |

Altri |

4 |

4 |

10 |

Fig.5

La Fig. 6 ci informa sui segmenti applicativi prevalenti (imballaggio) e sulle tecnologie di trasformazione (estrusione di film) più importanti.

USES OF LOW-DENSITY POLYETHYLENE IN 1988 (IN THOUSANDS OF TONS) |

|||

|

Western Europe |

United States |

Japan |

Films and sheeting |

3,745 |

2.447 |

640 |

Injection molding |

370 |

327 |

90 |

Blow-molding |

102 |

33 |

47 |

Wire and cable |

186 |

168 |

75 |

Extrusion coating |

340 |

350 |

230 |

Pipe and conduit |

102 |

53 |

15 |

Miscellaneous |

173 |

676 |

166 |

Total |

4,958 |

4,054 |

1,263 |

USES OF HIGH-DENSITY POLYETHYLENE IN 1988 (IN THOUSANDS OF TONS) |

|||

|

Western Europe |

United States |

Japan |

Injection molding |

680 |

786 |

125 |

Blow-molding |

1,073 |

1,376 |

135 |

Pipe and conduit |

274 |

246 |

43 |

Film and sheeting |

340 |

478 |

300 |

Wire and cable |

106 |

53 |

64 |

Miscellaneous |

83 |

494 |

128 |

Total |

2,556 |

3,433 |

795 |

Fig.6

Fonte: http://ingchimica.altervista.org/download/LEZIONE%2009a%20PE%20produzione.doc

Sito web da visitare: http://ingchimica.altervista.org

Autore del testo: non indicato nel documento di origine

Il testo è di proprietà dei rispettivi autori che ringraziamo per l'opportunità che ci danno di far conoscere gratuitamente i loro testi per finalità illustrative e didattiche. Se siete gli autori del testo e siete interessati a richiedere la rimozione del testo o l'inserimento di altre informazioni inviateci un e-mail dopo le opportune verifiche soddisferemo la vostra richiesta nel più breve tempo possibile.

I riassunti , gli appunti i testi contenuti nel nostro sito sono messi a disposizione gratuitamente con finalità illustrative didattiche, scientifiche, a carattere sociale, civile e culturale a tutti i possibili interessati secondo il concetto del fair use e con l' obiettivo del rispetto della direttiva europea 2001/29/CE e dell' art. 70 della legge 633/1941 sul diritto d'autore

Le informazioni di medicina e salute contenute nel sito sono di natura generale ed a scopo puramente divulgativo e per questo motivo non possono sostituire in alcun caso il consiglio di un medico (ovvero un soggetto abilitato legalmente alla professione).

"Ciò che sappiamo è una goccia, ciò che ignoriamo un oceano!" Isaac Newton. Essendo impossibile tenere a mente l'enorme quantità di informazioni, l'importante è sapere dove ritrovare l'informazione quando questa serve. U. Eco

www.riassuntini.com dove ritrovare l'informazione quando questa serve