Los resúmenes, toma nota de los textos que figuran en nuestra página web se ponen a disposición de forma gratuita con fines didácticos de la ilustración, científica, social, civil y cultural a todos los posibles interesados de acuerdo con el concepto de uso justo, y con el 'objetivo de cumplimiento de la Directiva Europea 2001/29 / CE y del «arte. 70 de la ley 633/1941 sobre derechos de autor

La información médica y de la salud en este sitio es de carácter general y para propósitos informativos solamente y por lo tanto no puede en ningún caso sustituir el consejo de un médico (o un autorizado legalmente a la profesión).

CIRCUITOS NEUMÁTICOS.

22.1 INTRODUCCIÓN.

La técnica neumática junto a la oleohidráulica constituyen hoy día el complemento ideal de la mecánica en cualquier proceso de producción moderno. Muchos problemas de ingeniería, a lo largo de los años, han sido resueltos mediante la mecánica tradicional, pero con la incorporación relativamente reciente de estas tecnologías se ha conseguido simplificar las máquinas haciendo más sencillos los movimientos, a la vez que se ha logrado cierto grado de automatización de forma sencilla y económica. La automatización se ha convenido con el paso del tiempo en una necesidad cotidiana, que no sólo afecta ya a las grandes empresas, sino a cualquier industria independientemente de su capacidad de producción. Se trata de sustituir los procesos manuales por mecanismos y máquinas automáticos, que eviten en lo posible la participación directa del hombre para lograr mayor rapidez y seguridad en los sistemas productivos.

La neumática juega aquí un papel importante debido, sobre todo, a que resulta muy flexible y capaz de ser utilizada en prácticamente cualquier tipo de industria. De los diferentes campos donde se aplica, cabe destacar: máquinas y mecanismos diversos en la industria en general, elevación y transporte, industria alimentaria.

manipulación y robotización, medida y control, automoción, obras públicas, agricultura, etc.

Al igual que la energía eléctrica, la energía neumática suele encontrarse fácilmente disponible. Cualquier taller o industria, por pequeña que sea, posee un compresor general que alimenta diferentes puntos de la planta de producción, desde donde se toma para ser utilizada. El proyectista de sistemas neumáticos diseña el equipo, conecta el dispositivo o máquina a esos puntos, y se olvida por completo de la producción de la energía.

Es necesario advertir también, que no siempre puede ser utilizada esta forma de transmisión de energía ya que tiene ciertas limitaciones. La mayor de ellas es, por supuesto, la fuerza. Con la neumática no es conveniente sobrepasar los 30.000 N. Otra limitación es el ruido.

La neumática y la oleohidráulica son técnicas de transmisión de energía muy similares. Ambas emplean tuberías para el transporte del fluido: aire en el primer caso, y aceite en el segundo. En las dos formas de transmisión se eleva el fluido a una determinada presión, que en la oleohidráulica es bastante más elevada. Los componentes empleados son también muy parecidos y sólo diferenciados en la mayor robustez de los segundos, empleándose incluso los mismos símbolos normalizados. Para decidir entre la instalación de uno u otro se toma como criterio el límite de 30.000 N de empuje directo de la neumática.

Ventajas de la neumática:

4 Facilidad de implantación

4 Componentes más económicos.

4 movimientos más rápidos.

4 no hay riesgo de incendio o explosión.

Inconvenientes:

8La compresibilidad del aire presenta un problema en no pocos casos. Si se superan reacciones en el vástago superiores a la propia fuerza del cilindro, éste retrocede. Esto no ocurre así en oleohidráulica donde el aceite apenas es compresible, y basta con incorporar en salida un válvula antiretorno.

8Los escapes de aire son muy ruidosos.

22.2. CONCEPTOS BÁSICOS.

Antes de empezar es conveniente tener claros conceptos acerca de las leyes físicas que rigen los fluidos.

Presión: es la relación entre una fuerza aplicada y la superficie sobre la que se ejerce.

![]()

P= presión

F= fuerza

S= superficie

105 Pa = 105 N/m2 =1 bar = 1.02 kg/cm2= 760 mmHg = 0.987 atm

Para medir la presión se utilizan los manómetros, y determinan la diferencia de presión del fluido y la presión atmosférica.

CAUDAL.

Es la cantidad de fludio, que atraviesa una sección por unidad de tiempo.

![]() Q= caudal

Q= caudal

V= volumen

.t = tiempo.

LEY DE BOYLE-MARIOTTE.

A temperatura constante, el producto de la presión absoluta por el volumen que ocupa el gas es constante.

P1·V1 = P2·V2 = cte.

LEY DE GAY-LUSSAC

![]() A presión constante, el volumen ocupado por una determinada masa de gas es directamente proporcional a su temperatura absoluta.

A presión constante, el volumen ocupado por una determinada masa de gas es directamente proporcional a su temperatura absoluta.

A volumen constante, la presión es proporcional a la temperatura.

![]()

Ecuación de los gases perfectos.

22.3. ELEMENTOS BÁSICOS DE UN CIRCUITO NEUMÁTICO.

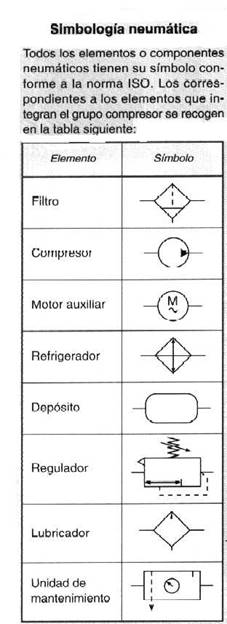

22.3.1.- Compresores.

Son máquinas destinadas a elevar la presión del aire que aspiran de la atmósfera. A la hora de instalarlo, se suele elegir un lugar especial, lo más alejado posible para evitar el molesto ruido que a su vez este exento de polvo y bien refrigerado. Generalmente serán movidos por motores eléctricos, o térmicos en compresores portátiles.

Características fundamentales:

~ Presión requerida en la instalación

~ Caudal que precisa . (l/min, l/s, m3/min)

Existen dos tipos fundamentalmente:

b.1) Axiales.

b.2) Centrífugos.

22.3.2.- Refrigerador.

A la salida del compresor, el aire puede llegar a alcanzar una temperatura de hasta 150 ºC. La misión del refrigerador es disminuir esta temperatura hasta unos 25ºC y eliminar hasta un 80% del agua que contiene.

Si el compresor es de baja presión el refrigerador es aire-aire, puesto que la temperatura no es excesiva. De no ser así se emplea un intercambiador de calor por donde circula agua fría a la que el aire cede el calor.

22.3.3.- Depósito.

Sirve para almacenar aire comprimido para suministrarlo cuando se necesite. Los depósitos llevan incorporados dispositivos de seguridad, tales como manómetros, termómetros y válvulas de escape.

22.3.4.- Unidad de mantenimiento o FRL.

La calidad del aire comprimido es esencial para el buen funcionamiento y la duración de las instalaciones neumáticas. Para ello la FRL dispone de :

4 Filtro somete el aire a un proceso de centrifugado. De este modo, las impurezas que contiene, ya sean líquidas o sólidas, se proyectan contra las paredes del filtro y caen por gravedad a una cámara.

4 Regulador asegura una presión estable de aire en el circuito neumático.

4 Lubricador añade aceite nebulizado al aire comprimido. Así, se evita la oxidación de los componentes del circuito y se asegura un buen deslizamiento de las partes móviles.

22.3.4.- Tuberías.

Son las conducciones que forman la red de distribución del aire comprimido. Suelen ser de acero o de latón, y se instalan de forma que presenten una ligera inclinación (1,5º) para facilitar que el vapor de agua condensado se deslice y no se acumule en ningún punto. En las instalaciones portátiles, pueden ser de polietileno y poliamida.

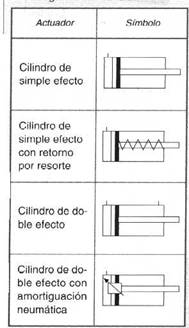

22.4. ACTUADORES NEUMÁTICOS.

Tienen la función de transformar la energía acumulada en el aire comprimido en energía mecánica mediante un movimiento rectilíneo o de vaivén. Se denominan genéricamente cilindros.

Un cilindro es un tubo de sección constante, cerrado por sus extremos, en cuyo interior se desliza un émbolo solidario con un vástago que atraviesa uno de los fondos. El émbolo divide al cilindro en dos volúmenes llamados cámaras. Dispone de aberturas en las cámaras por las que penetra y sale el aire. La capacidad de trabajo de los cilindros viene determinada por dos magnitudes:

· Carrera es el desplazamiento que efectúa el émbolo en el interior del cilindro. De ella depende la longitud de desplazamiento del vástago.

¸ Diámetro determina la superficie del émbolo. Dada una determinada presión del aire, cuanto mayor sea la superficie del émbolo, mayor será la fuerza que ejerce el vástago.

![]() F= Fuerza ejercida por el vástago (N)

F= Fuerza ejercida por el vástago (N)

P= Presión del aire (Pa)

D= Diámetro del émbolo (m).

22.4.1. CILINDRO DE SIMPLE EFECTO.

El desplazamiento del émbolo por acción del aire comprimido tiene lugar solamente en el sentido de avance. El retroceso se consigue gracias a la intervención de otra fuerza interna o externa, generalmente por la acción de un muelle de retorno incorporado en el interior del cilindro.

La fuerza efectiva de un cilindro de simple efecto vendrá dada por la expresión:

Fe= fuerza efectiva

h = rendimiento.

P = presión del aire (Pa)

D = diámetro del émbolo (m)

E = resistencia del muelle (N)

22.4.1. CILINDRO DE DOBLE EFECTO.

El desplazamiento del émbolo se lleva a cabo en los dos sentidos, es decir, en la carrera de avance y en la carrera de retroceso. Esto supone la existencia de orificios o aberturas de alimentación en cada una de las dos cámaras. Por tanto, el cilindro puede avanzar y retroceder.

4Avance, no hay que vencer la resistencia de ningún muelle. Por lo tanto, la fuerza efectiva que puede proporcionar el vástago viene dada por la expresión:

![]()

4Retroceso, la fuerza efectiva es menor, ya que hay que considerar la disminución de superficie debida al vástago. En consecuencia:

![]()

d = diámetro del vástago (m)

Ventajas respecto de los de simple efecto:

22.5.REGULACIÓN Y CONTROL.

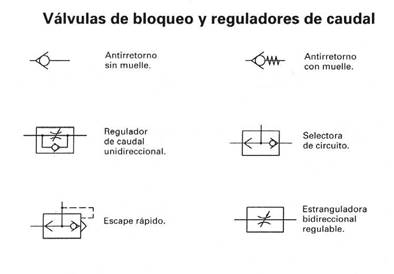

Las válvulas son elementos concebidos para controlar el arranque, parada, dirección y sentido del flujo de aire en un circuito neumático. La clasificación de las válvulas podría hacerse atendiendo a tres grandes categorías.

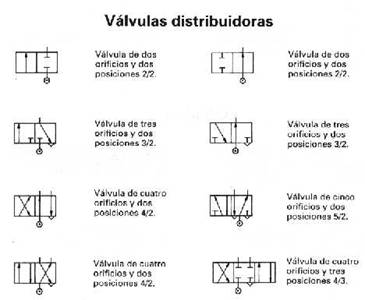

22.5.1. VÁLVULAS DE DIRECCIÓN.

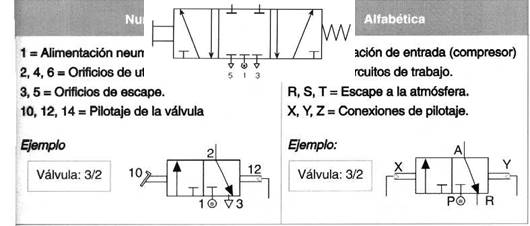

Identificación de un distribuidor o válvula se define mediante dos cifras:

¶ Indica el número de vías.

· número de posiciones.

La localización de los orificios en una válvula se realiza según una codificación normalizada. Se pueden encontrar dos tipos de codificación.

Así la válvula representada se trata de una 5 vías o orificios, y tres posiciones de trabajo.

Sentido de circulación del aire. Se indica mediante flechas que se insertan en el interior de cada cuadro.

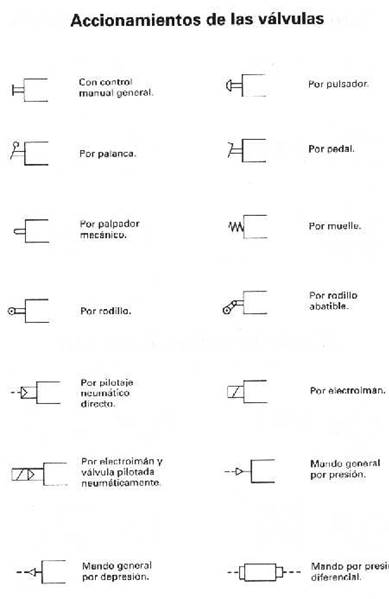

Modos de mando y retorno. Los representamos en el siguiente cuadro.

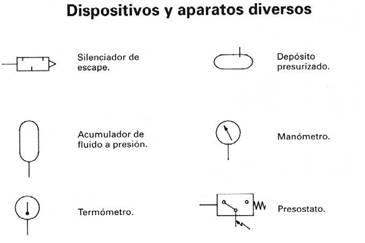

22.5.1. ELEMENTOS AUXILIARES.

Todos los símbolos representados corresponden a International Standardization Organization.

22.6. CIRCUITOS NEUMÁTICOS.

Un circuito neumático es la unión de una serie de elementos y dispositivos para realizar un trabajo o una función determinada.

Los elementos de entrada activan o ponen en funcionamiento el circuito para realizar una función determinada; dicha función se ejecuta gracias a los elementos de salida. Al mismo tiempo, todo el proceso queda controlado por sistemas de regulación como los que controlan el caudal de aire, manómetros que regulan la presión y otros, que aseguran el correcto funcionamiento del sistema.

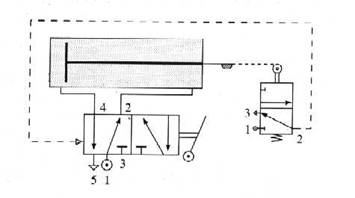

Como ejemplo veamos un circuito con final de carrera neumático.

Es un circuito con un cilindro de doble efecto pilotado por una válvula 5/2 que se activa manualmente, pero con retorno de mando neumático. Este retorno se realiza a través de otra válvula con mando por rodillo que es activado por la leva del vástago del cilindro. La válvula 3/2 hace de final de carrera, pues al tocar la leva el rodillo comienza el retroceso. Una aplicación que se le podría dar es la de abrir una puerta y cerrar al tocar el rodillo.

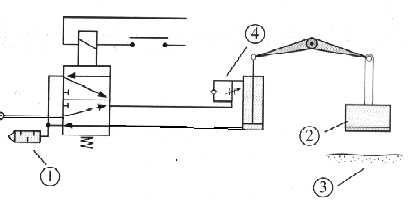

Ejemplo de circuito para mover una guillotina que corta papel.

Es un circuito con un silenciador (1) para las dos posiciones de escape del cilindro. El mando de la válvula distribuidora 5/2 es eléctrico, el aire entre en el cilindro elevando el vástago y simultáneamente bajando la guillotina (2) hasta la mesa de corte (3). El elemento (4) regula el caudal para que la guillotina se levante lentamente.

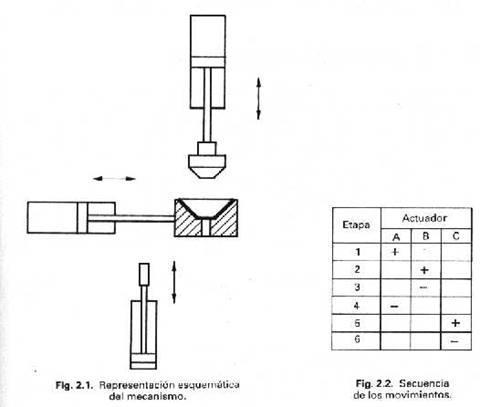

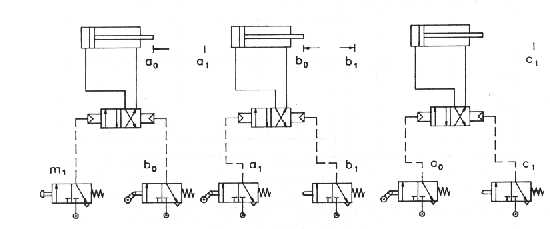

Máquina de estampación.

Pretendemos proyectar una máquina automática para conformar una pieza de chapa delgada. En este caso el operador se encargará de depositar el disco de chapa delgada en la matriz conformadora y después accionará un dispositivo de marcha. El resto del proceso, aproximación de la pieza a la zona de conformado, el conformado en sí y la expulsión de la pieza terminada, serán ejecutados automáticamente. Para conseguir estos movimientos se emplearán 3 cilindros con denominación (A) para la alimentación, (B) el conformado, y (C) para la expulsión.

PROCESO DE ESTAMPACIÓN AUTOMATIZADO CON NEUMÁTICA.

El circuito neumático necesario es el siguiente:

Fuente del documento: http://iesparearques.net/tecno/Bloques%20de%20Contenidos%20agost%202011/Neumatica%20e%20Hidraulica/Documentos/CIRCUITOS%20HIDR%C1ULICOS%20Y%20NEUM%C1TICOS.doc

Sitio para visitar: http://iesparearques.net

Autor del texto: no especificado en el documento de origen o se indique en el texto

Las letras son propiedad de sus respectivos autores y les damos las gracias por la oportunidad que nos brindan para conocer sus textos libres para fines ilustrativos y educativos. Si usted es el autor del texto y que está interesado para solicitar la eliminación del texto o la inserción de otra información envíe un correo electrónico después de que los controles adecuados que va a satisfacer su solicitud tan pronto como sea posible.

Los resúmenes, toma nota de los textos que figuran en nuestra página web se ponen a disposición de forma gratuita con fines didácticos de la ilustración, científica, social, civil y cultural a todos los posibles interesados de acuerdo con el concepto de uso justo, y con el 'objetivo de cumplimiento de la Directiva Europea 2001/29 / CE y del «arte. 70 de la ley 633/1941 sobre derechos de autor

La información médica y de la salud en este sitio es de carácter general y para propósitos informativos solamente y por lo tanto no puede en ningún caso sustituir el consejo de un médico (o un autorizado legalmente a la profesión).