Los resúmenes, toma nota de los textos que figuran en nuestra página web se ponen a disposición de forma gratuita con fines didácticos de la ilustración, científica, social, civil y cultural a todos los posibles interesados de acuerdo con el concepto de uso justo, y con el 'objetivo de cumplimiento de la Directiva Europea 2001/29 / CE y del «arte. 70 de la ley 633/1941 sobre derechos de autor

La información médica y de la salud en este sitio es de carácter general y para propósitos informativos solamente y por lo tanto no puede en ningún caso sustituir el consejo de un médico (o un autorizado legalmente a la profesión).

9. METALES FÉRRICOS.

9.1 INTRODUCCIÓN.

Los metales ferrosos o férricos contiene como elemento base el hierro. Si observamos a nuestro alrededor, comprobaremos que la mayor parte de los objetos que nos rodean tienen, en mayor o menor grado, partes fabricadas con metales ferrosos ( hierro, acero, fundición).

La metalurgía es la técnica de extracción, tratamiento y transformación de los metales para la fabricación de los objetos últimos. Siendo los productos siderúrgicos todos aquellos materiales férricos que han sufrido un proceso metalúrgico.

9.2 BREVE OJEADA HISTORICA.

El comienzo de la utilización del hierro en un volumen significativo se suele situar en el imperio Hitita, localizado en la península de Asia menor, alrededor del año 1700 a. C, lo que les hizo invencibles por algún tiempo.

En el año 600 a. C., se tuvo conocimiento, en el mundo mediterráneo, de la existencia de un pueblo al norte de Europa que empleaba el hierro, eran los CELTAS.

Hasta el año 700 de nuestra era se utilizaba un procedimiento para la obtención de hierro, denominado forja catalana, que consistía en utilizar un pequeño horno o chimenea que se cargaba alternativamente de carbón vegetal y mineral de hierro. La combustión, forzada por un chorro de aire enviado por un fuelle, permitía alcanzar elevadas temperaturas, reduciéndose importantes cantidades de hierro. Estos procedimientos de forja no llegaban a producir la fusión del material al no poderse alcanzar altas temperaturas, sobre todo cuando las masas que había que reducir eran grandes. Su producto era una masa pastosa, que tenía que ser mejorada y conformada a través de golpes, dando lugar a un material de color negro mate, de buenas características mecánicas, resistente a la oxidación ambiental, que se conoce con el nombre de hierro forjado.

A partir del 1300 comenzaron a utilizarse técnicas de obtención del hierro precursoras

de las empleadas en les hornos altos actuales. Poco a poco aumentaron el tamaño y la carga de los hornos de fusión, se desarrollaron dispositivos para una mayor introducción de aire y se alcanzaron temperaturas suficientes para obtener un producto fundido, el hierro colado. Este hierro colado podía ser fundido de nuevo y moldeado, pero admitía muy mal las deformaciones

por ser un material duro y frágil. Se utilizaba para obtener piezas por moldeo (es decir introduciéndolo fundido en un molde que le daba la forma cuando solidificaba), pero difícilmente podía competir con el hierro Forjado.

Fn 1708 el inglés Abraham Datby (1677 1717) consiguió fundir hierro utilizando coque (carbón obtenido a partir de la hulla) logrando cargas mayores, temperaturas más altas y. Por tanto, una mayor fluidez en el metal fundido. Todavía se utilizó durante bastantes años carbón de madera, pero poco a poco fue desplazado por el coque, por razones técnicas y económicas.

La demanda de elementos fundidos y la constante mejora de los procedimientos llevó a Henry Cort a patentar, en 1784, su procedimiento de pudelado.

Pudelado: Consiste en remover, mediante largas varillas de hierro, lingotes de hierro fundido en un horno de reverbero ( en el que el calor se produce en una cámara independiente y el techo del horno lo refleja sobre el hierro colado, con lo que este está en con el aire y no con el carbón ).Durante el proceso, el exceso de carbono se quema. El material va haciéndose más consistente ( con un 4% de carbono, el acero funde a unos 1000ºC, pero con un 0.1% necesita 1300º. Posteriormente se extraía del horno y se forjaba. Que solucionaba el problema más importante del hierro colado (con un alto contenido en carbono) que era su fragilidad. Antes del pudelado el proceso era muy laborioso y costoso.

En 1856 el inglés Henry Bessemer resolvió de un modo industrial el problema de la eliminación del exceso de carbono del hierro colado con el convertidor Bessemer.

Este convertidor era un gran recipiente basculante con un tubo de ventilación en la parte inferior. Una vez cargado el material fundido, se inyectaba una corriente de aire a través de él. El carbono ardía mucho más rápidamente que en el pudelado y el calor de esta combustión mantenía la masa fundida (así, Bessemer pudo presentar su invento diciendo que producía acero sin “gastar combustible”). Cunado descendía el despliegue de chispas y llamas que indicaban la combustión, el acero podía verterse del convertidor.

En 1865 se desarrolló el procedimiento Martin, que utilizaba el horno desarrollado por Siemens para el afinado de aceros, lo que permitió mejorar los productos.

En 1877 se utilizaron hornos eléctricos de electrodos para la producción de aceros, en 1900 se introdujeron los actuales hornos de arco.

En el desarrollo de la metalurgía, el conocimiento del papel desempeñado por cada uno de los componentes en el comportamiento final del acero da lugar a un más ajustado diseño de los productos buscados.

9.3.1 EL HIERRO.

Los metales se presentan en la naturaleza de forma libre (plata, cobre, etc...) o combinados con otros elementos químicos. El hierro, que se encuentra muy difundido en la naturaleza, se presenta en forma de minerales de hierro, es decir, combinado con otros elementos químicos, generalmente oxígeno o azufre.

Las formas más comunes de mineral de hierro son:

Estos minerales se mezclan en la naturaleza con otras impurezas y se presentan en forma rocosa. A la parte útil de la roca (el mineral) se la denomina mena, mientras que las impuerzas reciben el nombre de ganga.

9.3.2 EL ALTO HORNO.

El mineral de hierro una vez concentrado es reducido en el alto horno para obtener arrabio. Este arrabio servirá como materia prima para la obtención de los metales férricos fundamentales: las fundiciones y los aceros.

El alto horno con una altura de 40 a 60m (equivale a un edificio de catorce o quince plantas), tiene una estructura con paredes refractarias de aproximadamente 250 cm de espesor. Su utilización requiere de personal cualificado que vigile el proceso: del correcto funcionamiento del alto horno va a depender la calidad del arrabio y por tanto del material final obtenido.

Carga:

Los altos hornos una vez encendidos están funcionando ininterumpidamente hasta que sea necesario hacerles una reparación. La carga arde de forma ininterumpida mediante la introducción (soplado) de aire. En el interior se llegan a producir temperaturas de 1650 ºC suficientes para que el mineral de hierro (mena) se transforme en gotas de hierro que se depositan en el fondo.

ESQUEMA DE PROCESO SIDERURGICO INTEGRAL.

El horno se carga de forma permanente por la boca superior, y periódicamente (aproximadamente unas dos horas) se sangra por las piqueras inferiores, retirando la escoria y el arrabio, hierro colado o hierro de primera fusión.

Este arrabio es una aleación de hierro con un alto contenido de carbono y con impurezas (azufre, fósforo, silicio, etc.) Al ser demasiado frágil, sólo se utiliza como paso intermedio para obtener otros productos.

La producción de un horno alto varía según su tamaño, oscilando entre 1500 Tm/día y 10.000 Tm/día .

El arrabio , generalmente sin solidificar, se transporta en unos vagones refractarios, conocidos generalmente como torpedos, que permiten conservar la temperatura durante el transporte o durante los tiempos de espera hasta los convertidores, donde sufre un proceso de reafino, mediante el que se elimina el exceso de carbono y se ajusta su composición química para su posterior solidificado.

También puede llevarse a la máquina de colar donde se verterá en las lingoteras para obtener un producto sólido, el lingote, que se utiliza como materia prima para lograr fundiciones o aceros especiales.

En las modernas siderurgias, la obtención del acero se hace por colada continua, que permite obtener directamente distintos perfiles, con importante ahorros.

En este proceso, los torpedos transportan el arrabio fundido, cuya composición ya se conoce a la acería. Con él se carga un convertidor donde se añaden otros materiales (chatarra, etc.), destinados a variar la composición de la mezcla; a continuación se sopla el oxigeno y se toman muestras.

Posteriormente se extrae del horno en una cuchara donde aún se puede modificar su composición (en función de lo que se haya detectado en las muestras, añadiendo fundentes y ferroaleaciones) y se vierte en el molde solídificador.

Dicho molde es un dispositivo complejo que permite una solidificación continua del material que sale de la cuchara, con la forma del perfil deseado (generalmente rectangular, de lados muy desiguales).

Este producto. cortado en trozos de longitud predeterminada, perfectamente identificado y documentado, se puede considerar como el acero que servirá de materia prima para sucesivas transformaciones. Unas pueden afectar a su composición (si se destina a la fabricación de aceros especiales), otras a su estructura (por tratamientos térmicos) y las más generales a su forma (mediante los procedimientos de conformación que veremos en la unidad siguientes).

Horno convertidor de oxígeno o LD*.

Sobre el arrabio fundido se hace incidir un chorro de oxígeno puro (99%) insuflado en sentido vertical y a presión. Es un proceso muy rápido que requiere un control automatizado de las cargas de arrabio y fundente a introducir y de la presión y caudal del 02. Al insuflar oxígeno sobre el arrabio se crea óxido ferroso (FeO) que reacciona rápidamente con las impurezas (P, S, Mn, etc.) formando óxidos, con lo que se eliminan estas impurezas. Después de esto se añade rápidamente fundente y se sigue insuflando oxígeno que forma CO y CO2 y rebaja el contenido en carbono, hasta llegar al grado de composición deseado. Este procedimiento es bastante moderno y supone un avance muy importante al poder conseguirse calidades de acero muy elevadas, de forma que es el método más utilizado actualmente debido a la relativa sencillez del proceso y bajo costo.

Horno eléctrico.

En estos hornos el proceso es mucho más limpio y se consiguen temperaturas más altas y más fácilmente regulables. Se pueden crear atmósferas neutras, ácidas, básicas ode vacío según interese, dependiendo del tipo de impurezas que posean el arrabio y la chatarra de acero. Los procesos y reacciones que en él ocurren son análogos a los de los hornos citados anteriormente.

Existen diferentes tipos de hornos según cómo se consiga la corriente eléctrica, y de ella , el calor necesario: de arco, de inducción y de resistencia.

9.4. PRODUCTOS FÉRREOS.

En un primera clasificación se pueden distinguir cuatro tipos diferentes de productos férreos, dependiendo del tanto por ciento de carbono que contenga la aleación.

9.4.1 CLASIFICACIÓN DE LOS PRODUCTOS FÉRREOS.

I Hierro. Tiene un color blanco-grisáceo, peso específico de 7.85 kg/dm3 y una temperatura de fusión de 1530 ºC. El hierro industrialmente puro no tiene muchas aplicaciones, por sus bajas propiedades mecánicas y difícil obtención. Empleado en electricidad y electrónica.

II Aceros. El contenido en carbono oscila entre 0.1 y 1.76%. Es el elemento principal de la aleación que modifica extraordinariamente las características mecánicas del acero. Los elementos adicionales que intervienen en una aleación , en la mayoría de los casos, son indeseables, tales como el fósforo y el azufre. En la práctica, la eliminación de éstos y otros elementos resulta muy difícil. Sin embargo, hay otros elementos que ayudan a la obtención de aceros de mejor calidad y por ello hay que añadirlos ( en forma de ferroaleaciones)

% de carbono |

Nombre |

0.1 a 0.2 |

Acero extrasuave |

0.2 a 0.3 |

Acero suave |

0.3 a 0.4 |

Acero semisuave |

0.4 a 0.5 |

Acero semiduro |

0.5 a 0.6 |

Acero duro |

0.6 a 0.7 |

Acero extraduro |

Se definen mediante la letra F, que sirve para identificar el acero, seguida de cuatro cifras.

La primera cifra indica grandes grupos de acero, siguiendo un criterio de utilización como se indica en la siguiente tabla.

Las dos últimas sirven para diferenciar unos de otros, aplicandose a medida que van apareciendo.

III Fundiciones.

Se denomina fundiciones a los productos siderúrgicos que poseen un contenido en carbono entre un 1,76 % y un 6,67 %.

Las características de una fundición no sólo dependen de su composición química, sino también del proceso de elaboración. Ambas formas van a determinar la manera de presentarse el carbono (combinado, en forma de grafito laminar, esferoidal, etc...)

Clasificación.

Se hace atendiendo al aspecto de la fractura ( color y forma que tiene cuando se rompe), propiedades y composición.

Blanca:

Presenta todo o parte del carbono (entre un 2.5 y 3%) que contiene en forma de carburo de hierro (Cfe3) o cementita, siendo éste el constituyente más duro de los aceros, pero tiene el inconveniente de ser muy frágil. Su fractura es de color blanco brillante, de ahí su nombre.

Caracteristicas.

Gris:

Presenta todo o parte del carbono en forma de finas láminas de grafito, repartidas entre la masa de hierro. Contiene entre un 3 y un 3.5 % de carbono. Se utiliza para las piezas mecánicas que han de servir de soporte o de alojamiento de mecanismo (carcasa de motores, bancadas de máquinas, etc..)

Caracteristicas.

Atruchada.

Sus propiedades son intermedias entre la fundición blanca y la gris. Recibe este nombre por el color parecido al de las truchas.

b) Fundiciones aleadas

Se dice que una fundición es aleada cuando se le añaden elementos como Ni, Cr, Va, Al, etc. En proporciones suficientes para modificar las propiedades de la fundición.

c) Fundiciones especiales

Se obtienen a partir de fundiciones ordinarias, mediante tratamiento térmicos adecuados o añadiendo algún elemento químico.

Maleables.

Se obtienen a partir de la fundición blanca y posteriormente se le da un tratamiento térmico. El resultado es una fundición no tan frágil como la fundición blanca y que conserva su tenacidad.

Maleable de corazón blanco: material oxidante + 950ºC unos 10 días

“ de corazón negro: material neutro + 875ºC unos 6 días

“ de corazón perlítica: material neutro + 875ºC unos 6 días + enfriamiento rápido.

Nodular.

Consiste en la adición de magnesio, níquel o cerio a la fundición gris. Estos elementos hacen que el grafito adquiera forma nodular (esferoidal) que le proporciona características similares a las de la fundición maleable pero con mayor resistencia mecánica.

Puede llegar a alcanzar propiedades cercanas a las de los aceros con un costo de producción mucho menor (en ciertos casos puede llegarse a un ahorro en costo del 60%, consiguiéndose propiedades similares). Se usa en elementos sometidos a altas presiones: carcasas de bombas y turbinas, conducciones oleohidráulicas, etc.

IV. Ferroaleaciones.

Son productos siderúrgicos que, además del hierro, contienen uno o varios elementos químicos adicionales. Se emplean en la fabricación de aceros con propiedades especiales.

Ferromanganeso, ferrocromos, ferrosilicios, ferrovanadios, ferrotungstenos......

V. Conglomerados férreos. Sinterizado o metalurgía de los polvos.

Son productos formados por la unión entre sí de distintos materiales férreos, en polvo, a los que se comprime en un molde, a altas presiones y temperaturas un poco inferiores a las de fusión, obteniéndose una masa compacta.

Proceso de obtención:

9.5. PRESENTACIÓN COMERCIAL.

El arrabio que se utiliza para alimentar los cubilotes o los hornos de acero se suministra del alto horno en forma de lingotes de aproximadamente 40 kg.

Las fundiciones son utilizadas la gran mayoría de las veces para ser conformadsa por moldeo. Este proceso de conformación de piezas consiste basicamente en verter la fundición en caldo en moldes de arena en los que se ha hecho la huella para obtener la pieza definitiva. Los mismos procesos se usan para los aceros de moldeo vistos anteriormente.

Los aceros se presentan en el mercado en forma de perfiles laminados. Éste es un proceso de conformación que consiste en hacer pasar un lingote de acero entre dos rodillos comprimiendo el material y dándole su forma definitva. Se puede hacer pasar un lingote de acero tanto al rojo vivo (laminación en caliente) como en frío (laminación en frío). Este último tipo de laminación se emplea sobre chapas más finas con maquinaria más pesada.

La laminación, como hemos dicho, se aplica sobre unos lingotes que pueden adoptar las diferentes formas que se explican a continuación:

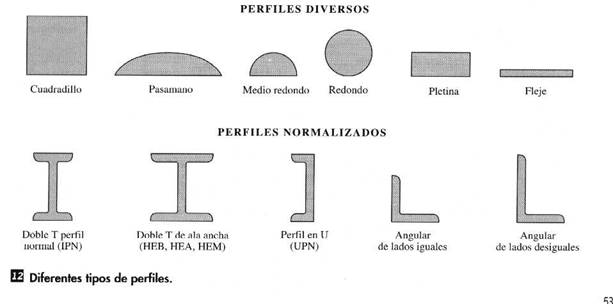

Partiendo de estos productos semielaborados se obtienen los los perfiles definitivos que, bien se pueden usar directamente (perfiles normalizados para la construcción), o bien han de ser mecanizados.

Los más habituales son:

Fuente del documento: http://iesparearques.net/tecno/Bloques%20de%20Contenidos%20agost%202011/Materials%20i%20processos%20de%20conformacio/Metales/Hierros-Aceros/METALES%20F%C9RRICOS.doc

Sitio para visitar: http://iesparearques.net

Autor del texto: no especificado en el documento de origen o se indique en el texto

Las letras son propiedad de sus respectivos autores y les damos las gracias por la oportunidad que nos brindan para conocer sus textos libres para fines ilustrativos y educativos. Si usted es el autor del texto y que está interesado para solicitar la eliminación del texto o la inserción de otra información envíe un correo electrónico después de que los controles adecuados que va a satisfacer su solicitud tan pronto como sea posible.

Los resúmenes, toma nota de los textos que figuran en nuestra página web se ponen a disposición de forma gratuita con fines didácticos de la ilustración, científica, social, civil y cultural a todos los posibles interesados de acuerdo con el concepto de uso justo, y con el 'objetivo de cumplimiento de la Directiva Europea 2001/29 / CE y del «arte. 70 de la ley 633/1941 sobre derechos de autor

La información médica y de la salud en este sitio es de carácter general y para propósitos informativos solamente y por lo tanto no puede en ningún caso sustituir el consejo de un médico (o un autorizado legalmente a la profesión).