Prototipazione rapida

1. Introduzione

Con questa espressione si definisce l’insieme delle tecniche con cui si possono produrre in maniera automatica piccoli oggetti (modelli) mediante tecniche di accrescimento, partendo da un modello CAD. Lo scopo della prototipazione rapida o rapid prototyping (RP) è quello di creare prototipi tangibili al posto di disegni bidimensionali. Un altro uso è la fabbricazione di stampi e modelli (rapid tooling) che con i metodi tradizionali (fresatura o EDM) risulta molto costosa ed impegnativa.

In dettaglio le aree di applicazioni sono le seguenti:

Dal momento che i campi di impiego si stanno estendendo sempre di più al di là della fabbricazione di prototipi, queste tecniche si chiamano anche layered manufacturing technology (LMT) e solid free-form fabrication.

I processi di RP non sono molto veloci, impiegando da alcune ore ad alcuni giorni di lavorazione per ottenere un pezzo. Tuttavia il tempo complessivo necessario è di gran lunga inferiore a quello richiesto da una lavorazione tradizionale per asportazione di truciolo.

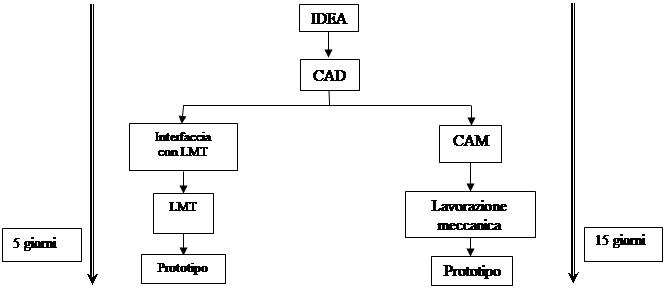

La figura 1 mostra a titolo di esempio un confronto tra la produzione di un prototipo con un sistema di prototipazione rapida (LMT) e con metodo tradizionale. Il risparmio di tempo si traduce in un risparmio di costi.

Fig. 1 Confronto tra la produzione di un prototipo con un sistema (LMT) e con metodo tradizionale

I limiti delle tecniche di prototipazione rapida attualmente sono:

volume dei pezzi limitato a 0.125 meri cubi o meno, a seconda della macchina e del procedimenti usati;

difficoltà ad eseguire pezzi metallici, anche se si prevede che questo limite possa essere superato a breve; attualmente la produzione di pezzi metallici risulta più conveniente con i metodi tradizionali.

A parte questi limiti, il rapid prototyping costituisce una svolta tecnologica importante che sta rivoluzionando i processi di fabbricazione e introducendo una nuova filosofia di produzione.

2. Fasi del processo

Attualmente esistono diversi procedimenti di RP che differiscono per le tecnologie utilizzate.

Tutti comunque seguono le seguenti 5 fasi:

Questa fase richiede un software CAD con idoneo sistema per rappresentare i volumi. Occorre che le tolleranze del sistema di rappresentazione siano molto ristrette: si richiede infatti di scendere sotto 0.001 mm.

I solidi possono essere rappresentati mediante diversi metodi di modellizzazione.

Modellizzazione mediante wireframe (fig. 2), cioè fatti di linee (a); si può migliorare la rappresentazione mascherando le linee nascoste (b), ma il modello è sempre fatto di linee. In questo caso occorre un post-processor del modello.

(a) (b)

Modellizzazione mediante superfici (Fig. 3) definite matematicamente: queste superfici possono essere piane o curve con diversi livelli di complessità.

Da una superficie si possono estrarre sottoinsiemi o eliminare sottoinsiemi. Nel primo caso ottengo un disco; nel secondo caso ho una piastra forata.

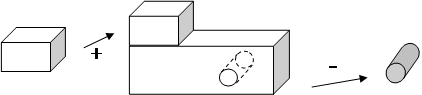

Modellizzazione solida (Fig. 4): è il sistema più avanzato. Il modello viene costruito usando primitive elementari da trattare con operazioni booleiane. Ogni primitiva è già un modello solido. Un noto modellatore solido è il Pro/ENGINEER.

2.2 Conversione del modello CAD

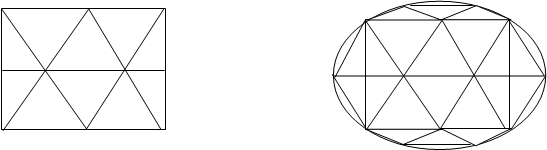

I vari software CAD utilizzano diversi algoritmi per rappresentare un oggetto solido. Per ragioni di consistenza il prodotto CAD viene convertito in un formato standardizzato per i tutti processi RP. Questo formato ha tipicamente estensione .STL. La superficie esterna del solido è scomposta in un insieme di triangoli elementari e per ciascun triangolo il file raccoglie le coordinate di tutti i vertici e le direzioni delle normali al piano del triangolo.

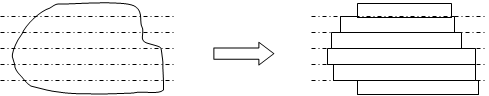

2.3 Slicing

E’ l’operazione che consiste nel suddividere il solido in un certo numero di fette parallele (slice). In questo modo si trasforma il problema solido (3D) in un problema piano (2D). La scelta della giacitura dei piani è importante in quanto determina il tempo di lavorazione e la precisione del prodotto.

Le slice sono costituite da triangoli adiacenti, di dimensioni opportune: maggiore è la precisione richiesta, minori debbono essere le dimensioni dei triangoli. In particolare, triangoli più piccoli sono richiesti per rappresentare superfici curve e quando si è in prossimità di bordi (Fig. 5).

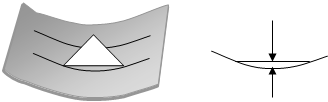

Quando la superficie è curva occorre determinare le dimensioni del triangolo in modo che la distanza tra il suo centro e la superficie sia entro le tolleranze stabilite (Fig. 6).

Un parametro importante è lo spessore delle slice, cioè il passo con cui il solido viene affettato (Fig. 7). Questo parametro influisce sulla precisione e la finitura superficiale del prodotto, ma anche sui tempi di esecuzione.

Un altro aspetto da considerare è l’orientamento del modello, in quanto esso condiziona le proprietà del modello ed i tempi di lavorazione. Infatti il modello risulta meno preciso e più debole secondo la direzione dell’accrescimento (asse z). Inoltre se l’altezza è elevata si richiede un numero maggiore di slice e quindi un tempo operativo maggiore.

2.4 Processo fisico di accrescimento

La scelta del processo viene effettuata tenendo conto di numerosi fattori:

2.5 Finitura del prodotto.

Questa è la fase finale e serve a pulire il pezzo, a staccare eventuali supporti e ad effettuare se necessari trattamenti di cottura, verniciatura o metallizzazione.

3. TIPI DI PROCESSO

Si hanno diversi tipi di processo che si distinguono sia per il principio fisico utilizzato per l’accrescimento, sia per il tipo di materiale che si utilizza. Considerando il tipo di materiale si hanno i seguenti processi:

3.1 Processi a polvere

Selective Laser Sintering (DTM, Università del Texas)

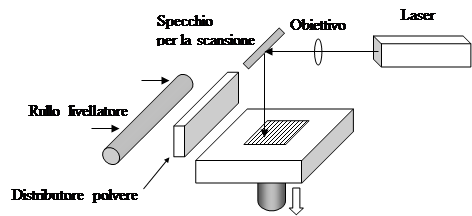

Questo processo è stato brevettato nel 1989 dall’Università del Texas. Ogni strato del modello è ottenuto sinterizzando, con apporto di energia termica concentrata, parti di un sottile velo di polvere, costituito da materiale termoplastico. L’energia termica è fornita da un laser il cui raggio scansiona la superficie scaldando in maniera selettiva solo i punti richiesti. La Fig. 8 descrive il procedimento: in un contenitore viene steso un sottile strato di polvere, che poi viene livellato e preriscaldato da un rullo allo scopo di minimizzare l’apporto di energia e di ridurre le variazioni di volume durante la sinterizzazione.

Nei punti dove il laser colpisce le particelle fondono o rammolliscono in modo da legarsi tra loro. Le particelle non colpite rimangono in polvere e sostengono l’oggetto ed il successivo strato. Quando un strato è stato sinterizzato il supporto si abbassa di una quantità pari allo spessore della slice ed il ciclo ricomincia.

Un vantaggio del sistema è la grande varietà di materiali che possono essere impiegati. Tra le materie plastiche si usa il policarbonato, il nylon, l’ABS (Acrilo-Butadiene-Stirolo).

E’ possibile anche usare materiali metallici che vengono sinterizzati rivestendo la polvere con resine termoplastiche: le particelle si incollano ove vengono scaldate. Si ottiene un prodotto definito “green”. Questo prodotto può essere successivamente impregnato di resine termoindurenti e reso più duro con trattamento in forno (“red”). La densità nel caso di polveri di rame è dell’ordine del 50%.

Una recente applicazione riguarda la produzione di forme per la fusione in sabbia. Si usano allo scopo sabbie di silice o di zircone impregnate in resine opportune. Si elimina in questo modo la presenza del modello che serve a produrre la forma in sabbia e la preparazione della forma.

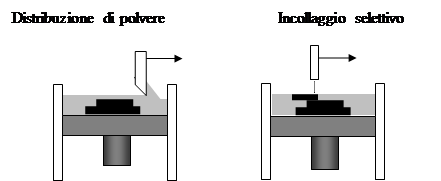

3D Printing (MIT)

Il sistema deriva dalla stampa ink-jet: si parte ancora da strati di polvere, ma questi ora vengono legati insieme da collanti che vengono spruzzati dalla “stampante”. Naturalmente il collante viene iniettato solo sui punti che devono essere legati assieme.

Il processo è stato fin ora usato su materiali ceramici e come leganti si usano silicati di bassa viscosità. Il legante entra nella composizione del prodotto.

In Fig. 9 si rappresentano la fase di distribuzione della polvere e la fase di incollaggio selettivo.

3.2 Processi a liquido

Deposizione fusa (Stratasys)

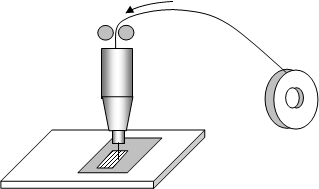

Il processo denominato FDM (Fused Deposition Modelling) consiste nell’estrudere del materiale termoplastico allo stato semifuso e nel depositarlo a strati mediante un ugello. I materiali in uso sono nylon e ABS (Acrilo-Butadiene-Stirolo).

Un filo di con un diametro tipicamente di 1.3 mm si svolge da un aspo (Fig. 10) ed alimenta la testa ove viene portato alla temperatura prossima a quella di fusione (da 82 a 105 °C). Da qui il materiale viene spinto attraverso un ugello e deposto sullo strato nei punti richiesti.

La scelta del materiale costituisce un limite del processo in quanto il modello non può essere utilizzato a temperature troppo alte.

I risultati che si ottengono dal punto di vista delle forme sono comunque eccezionali.

Questo procedimento, brevettato nel 1986, è uno dei più noti, essendo stato il primo sistema di rapid prototyping. Una resina liquida (epossidica o di acrilato) sensibilizzata alla luce ultravioletta è contenuta in una vasca (Fig.11). Un raggio laser He-Cd colpisce la superficie del liquido secondo traiettorie specificate, producendo il suo indurimento nei punti colpiti. La dimensione focale del raggio è di circa 0.25 mm per cui ogni linea tracciata ha come minimo questa larghezza.

Quando uno strato è completato il supporto si abbassa di circa 10 mm per consentire che il liquido ricopra bene l’ultimo strato; poi si innalza in modo da rimanere più basso di 1 passo rispetto allo strato precedente. Per ragioni di stabilità occorre che il laser aspetti da 30 a 60 secondi prima di effettuare la tracciatura del nuovo strato.

Un problema che può presentarsi con questo metodo è il sostegno delle parti dello strato che non sono poggiate su parti sottostanti del modello. Bisogna in tal caso modificare il pezzo prevedendo opportuni sostegni.

Un problema che può presentarsi con questo metodo è il sostegno delle parti dello strato che non sono poggiate su parti sottostanti del modello. Bisogna in tal caso modificare il pezzo prevedendo opportuni sostegni.

3.3 Processi a solido

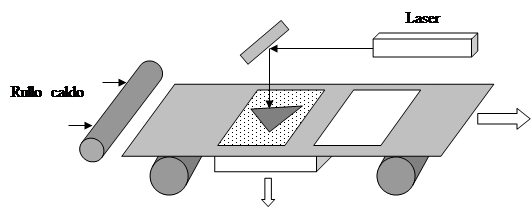

Laminated Object Manufacturing (DTM)

Questa tecnica si basa su un concetto molto semplice che si è rivelato efficace. Ogni strato è costituito da una porzione di foglio di carta, metallo, plastica, ecc. anche di grandi dimensioni che viene incollato l’uno sull’altro. I fogli che si usano vengono prerivestiti di resine termo-plastiche. In Fig. 12 si rappresenta lo schema delle operazioni. Il foglio, trascinato da un sistema di alimentazione, viene posato sullo strato precedente ed un rullo caldo provvede ad ammorbidire la resina in modo da fare avvenire l’incollaggio.

Fig. 12. Laminated Object Manufacturing

A questo punto un laser effettua il taglio periferico dando la forma voluta alla slice e spezzetta la parte di foglio esterna al modello che deve essere eliminata allo scopo di facilitarne l’asportazione successiva. Terminata la lavorazione di uno strato il supporto scende di un passo prima di ricevere la nuova porzione di foglio.

Poiché non si hanno passaggi di fase nei fogli, questi sono stabili dimensionalmente. Pertanto le precisioni sono abbastanza buone (±0.1 mm) per dimensioni sui 100 mm. Il procedimento è particolarmente adatto a generare solidi di grande estensione come pannelli o parti di carrozzerie.

4. RAPID TOOLING

Con questa espressione si intende la fabbricazione automatica di stampi per fusione o per stampaggio utilizzando tecniche RP. La fabbricazione di questi componenti o “tools” con le tecniche tradizionali è estremamente lenta e costosa, sia per le caratteristiche meccaniche dei materiali che vengono impiegati, sia per la complicatezza delle forme che occorre realizzare, quindi le soluzioni offerte dalle tecniche RP possono essere molto utili. I processi di rapid tooling si dividono in due categorie: indiretti, diretti.

4.1 Metodi indiretti

Questi metodi sono attualmente più diffusi; essi utilizzano le tecniche RP per produrre un modello da cui ottenere lo stampo. Il più semplice di questi metodi è il Vacuum Casting: il modello viene immerso in silicone liquido o gomma in grado di vulcanizzare a temperatura ambiente; quando questo materiale indurisce, viene tagliato in due semigusci che costituiscono lo stampo. Quest’ultimo può essere usato poi per ottenere repliche in polimeri (per esempio di poliuretano).

Un altro metodo è il Sand Casting in cui il modello RP viene usato come un modello da fonderia tradizionale per formatura in sabbia. Allo scopo si presta bene il metodo LOM che produce modelli di carta, che si possono rifinire e verniciare similmente al legno.

4.2 Metodi diretti

Questi metodi si propongono di ottenere direttamente gli stampi come prodotti RP. Esistono ancora difficoltà a realizzare pienamente questo obiettivo, ma alcune delle soluzioni proposte sono già soddisfacenti.

Tra queste il metodo RapidTool utilizza la sinterizzazione laser selettiva su pellet di acciaio rivestiti di polimeri; il modello ottenuto viene poi messo in un forno ove viene impregnato di rame, mentre il legante polimerico brucia. Lo stampo così ottenuto presenta una resistenza sufficiente alla produzione in serie di componenti di plastica stampati per iniezione. Un altro metodo è in grado di produrre pezzi di metallo (acciaio inossidabile, inconel, tungsteno, carburi di tungsteno), facendo fondere mediante un laser i punti dello strato sottostante che devono accrescersi e depositando su questi punti la polvere metallica, che fonde a sua volta e poi solidifica. La qualità del prodotto è molto elevata, dal momento che il metallo è fuso e non semplicemente sinterizzato. Per ora si possono eseguire forme geometriche molto semplici e pianeggianti. La stereolitografia è usata per produrre direttamente anime per lo stampaggio ad iniezione di materiali quali il polietilene ad alta e bassa densità, il polistirene e il polipropilene. Al fine di favorire il raffreddamento, in alcuni processi il modello ottenuto in stereolitografia è un guscio che viene riempito di resina epossidica caricata con alluminio. Oltre ai procedimenti descritti ne esistono alcuni altri basati su diverse tecniche RP che però sono ancora in via di sviluppo.

Fonte: http://www.dip.unige.it/Prototipazione%20rapida.doc

Sito web da visitare: http://www.dip.unige.it

Autore del testo: non indicato nel documento di origine

Il testo è di proprietà dei rispettivi autori che ringraziamo per l'opportunità che ci danno di far conoscere gratuitamente i loro testi per finalità illustrative e didattiche. Se siete gli autori del testo e siete interessati a richiedere la rimozione del testo o l'inserimento di altre informazioni inviateci un e-mail dopo le opportune verifiche soddisferemo la vostra richiesta nel più breve tempo possibile.

I riassunti , gli appunti i testi contenuti nel nostro sito sono messi a disposizione gratuitamente con finalità illustrative didattiche, scientifiche, a carattere sociale, civile e culturale a tutti i possibili interessati secondo il concetto del fair use e con l' obiettivo del rispetto della direttiva europea 2001/29/CE e dell' art. 70 della legge 633/1941 sul diritto d'autore

Le informazioni di medicina e salute contenute nel sito sono di natura generale ed a scopo puramente divulgativo e per questo motivo non possono sostituire in alcun caso il consiglio di un medico (ovvero un soggetto abilitato legalmente alla professione).

"Ciò che sappiamo è una goccia, ciò che ignoriamo un oceano!" Isaac Newton. Essendo impossibile tenere a mente l'enorme quantità di informazioni, l'importante è sapere dove ritrovare l'informazione quando questa serve. U. Eco

www.riassuntini.com dove ritrovare l'informazione quando questa serve